3D skenovanie je nová technika zobrazovania fyzického objektu prostredníctvom jeho troch rozmerov. Pri tejto technológii klasická kamera nasníma 3D obrázok a vytvorí kompletný digitálny súbor fyzického objektu. 3D skenovacie systémy sa líšia svojím rozlíšením, vzdialenosťou medzi bodmi zaznamenanými pri určitej skenovacej vzdialenosti. Rýchle zhromažďovanie informácií s veľkou presnosťou znamená obrovskú produktivitu a úsporu času, čo je rozhodujúce pre výsledky zákazníkov.

Technológie 3D skenovania

Existuje viacero technológií umožňujúcich 3D skenovanie; prvé štyri sa považujú za technológie aktívneho 3D snímania, posledná sa považuje za pasívne 3D skenovanie.

Laserová triangulácia premieta laserový lúč (čiaru alebo jeden bod) na povrch a meria jeho deformáciu. Tento typ skenovania ponúka vysoké rozlíšenie a presnosť, ale je vysoko citlivý na povrch objektu, preto sú lesklé, priehľadné alebo tmavé povrchy problematické.

Skenovanie pomocou štruktúrovaného svetla meria deformáciu svetelného vzoru pri premietaní na povrch. Táto technológia nevyužíva laser, ale skôr projekciu série lineárnych vzorov na objekt. Deformácia takýchto vzorov sa používa na výpočet vzdialenosti a povrchu objektu. Hlavnou výhodou tohto typu skenovania je jeho rýchlosť a rozlíšenie; pri tejto technológii možno použiť aj tzv. neškodné svetlo, čo je praktické pri skenovaní tela. Okolité svetelné podmienky (veľké jas) však môžu negatívne ovplyvniť jeho presnosť.

Kontaktná technológia 3D skenovania je založená na vzorkovaní niekoľkých bodov na povrchu, meraných mechanickou, optickou alebo fyzickou sondou (fyzickým dotykom). Táto technológia je široko používaná na kontrolu kvality, pretože jej hlavnou výhodou je presnosť a na rozdiel od laserovej triangulácie zvláda priehľadné alebo reflexné povrchy.

Laserové impulzné skenovanie je známe aj ako technológia Time of Flight (ToF) alebo LiDAR. Laserový lúč sa premieta na povrch a je zaznamenávaný snímačom. Čas prechodu lasera medzi jeho vyžarovaním a príjmom do snímača poskytuje 3D skeneru údaj o vzdialenosti povrchu a geometrické informácie. Výhodou tejto technológie je jej schopnosť skenovať veľmi veľké objekty a prostredia, ale vzhľadom na jej jednobodovú povahu je relatívne pomalá.

Fotogrammetria, nazývaná aj 3D skenovanie z fotografií, sa považuje za pasívnu formu 3D skenovania, pretože rekonštruuje objekt v 3D z 2D zachytených fotografií pomocou počítačového videnia a algoritmov výpočtovej geometrie. Tento typ skenovania získava na popularite, pretože nevyžaduje špeciálny hardvér a dá sa spustiť iba pomocou smartfónu. Cieľom je skombinovať informácie z radu fotografií objektu, ktoré boli nasnímané z rôznych uhlov. Výhodou tejto technológie je rýchlosť, akou možno dokončiť skenovanie, a schopnosť zachytiť farby a textúry. Táto technológia je užitočná najmä pri skenovaní veľkých rozmerov, ako sú krajiny alebo veľké štruktúry. Problém je v tom, že kvalita skenovania závisí od nasnímaných obrázkov a vzhľadom na obrovské množstvo údajov môže byť relatívne pomalá v závislosti od používaného hardvéru a softvéru.

Optické skenery patria dnes k najbežnejším a najprístupnejším pre priemysel a výrobu. Zahŕňajú stolné (dostupnejšie), príručné (najuniverzálnejšie) aj metrologické 3D skenery (s certifikovanou presnosťou). Kým základné 3D skenery obľubujú menšie tímy, školské laboratóriá, vývojári alebo používatelia pre hobby, metrologické zariadenia výrazne rozširujú záber a nachádzajú uplatnenie pri 3D inšpekcii, zbere údajov na simulácie, pre potreby reverzného inžinierstva, vývoja produktov a podobne.

Nasnímané údaje si možno predstaviť ako mračno bodov s priestorovými súradnicami. Stále inteligentnejšie softvérové aplikácie ich následne prevádzajú do užitočnej formy – povrchového 3D modelu tvoreného sieťou trojuholníkov. Pri niektorých optických zariadeniach možno získať aj farebnú textúru povrchu. Aplikácie následne pomôžu s úpravou povrchovej siete i „zacelením“ ťažko snímateľných miest. Model sa stane „vodotesným“, čo je dôležité pre následnú 3D tlač kópií dielov, ku ktorým už neexistuje dokumentácia.

Presnosť vs. rozlíšenie

Rozlíšenie určuje vzdialenosť medzi dvoma bodmi v trojrozmernom modeli a je jedným z najdôležitejších faktorov 3D skenovania. Pri vysokom rozlíšení je vzdialenosť bodov veľmi malá a vyniknú detaily, nižšie rozlíšenie zas umožňuje snímať rýchlejšie. Presnosť poskytuje informáciu o vernosti 3D modelu oproti skutočnému objektu. Znalosť presnosti skenera je veľmi dôležitá. Rozhoduje, či je použiteľný na kontrolu kvality, pri reverznom inžinierstve, v zdravotníctve a v ďalších náročných aplikáciách. Obvykle platí, že čím presnejší je skener, tým vhodnejší je pre väčšie množstvo aplikácií a tým aj rastie jeho cena.

Pracovný proces 3D skenovania v reverznom inžinierstve

Reverzné inžinierstvo je rozhodujúce pre vytváranie nových komponentov alebo nových verzií starších produktov/objektov, ktoré nemajú prístup k pôvodným CAD údajom. Takto môžu byť napr. vytvorené nové diely, ktoré zodpovedajú pôvodnej koncepcii komponentov. Presnosť 3D skenovania sa veľmi líši od technológie k technológii.

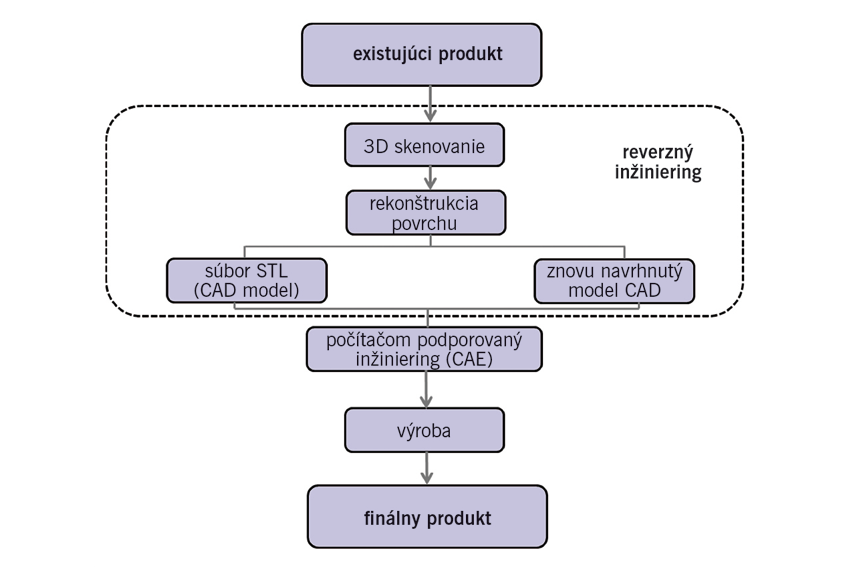

Reverzné inžinierstvo spolu s 3D skenovaním a 3D tlačou je výkonná technika na vývoj digitálnych návrhov z fyzických častí a môže byť cenným nástrojom pri vývoji nových produktov alebo starších produktov, pri ktorých už nemožno inak získať CAD údaje. Obr. 1 znázorňuje tok procesu vývoja produktu pomocou reverzného inžinierstva a 3D skenovania.

Mnoho činností, ako sú návrh či výroba, potrebuje model CAD. Reverzné inžinierstvo je prestavba CAD modelu objektu alebo komponentu pomocou meraní získaných počas prieskumu objektov. Na meranie komponentov možno použiť aj iné postupy a nástroje, ale 3D skenovanie s 3D optickými bezkontaktnými skenermi je teraz najlepšou a najefektívnejšou technikou na geometrické zameranie predmetov.

Kedy teda využiť 3D skenovanie a reverzné inžinierstvo? Keď pôvodné výkresy komponentu už nie sú k dispozícii a musia sa vytvoriť znova, keď sa musí navrhnúť nový komponent z existujúceho komponentu alebo keď diely, ktoré sa už vyrábajú, musia byť aktualizované ich prerobením, aby sa kompenzovali akékoľvek chyby, ktoré vznikli počas výroby.

Umelá inteligencia v 3D skenovaní

Pokrok v oblasti umelej inteligencie (UI) rozširuje možnosti a zlepšuje jednoduchosť použitia 3D skenovania. Umelá inteligencia môže pomôcť zarovnať a zlúčiť viacero skenov z rôznych uhlov alebo zdrojov, aby sa vytvoril koherentný a konzistentný digitálny model. Môže tiež pomôcť klasifikovať a kategorizovať naskenované objekty na základe parametrov definovaných používateľom, ako je tvar alebo farba, čo môže znížiť manuálne úsilie potrebné na spresnenie modelu.

Napríklad pri vytváraní 3D digitálnych obrázkov sa často vynakladá značné množstvo času a úsilia na manuálne čistenie údajov. Po 3D skenovaní sa údaje zhromaždia do mračna bodov zloženého z miliónov rôznych dátových modulov, ktoré môžu zahŕňať farbu, textúru a zložité detaily povrchu. Mračno bodov, ktoré by človek čistil hodinu, by UI mohla vyriešiť za menej ako sekundu.

Čoskoro budú 3D skenery schopné spoznať a pochopiť objekty, ktoré skenujú, čo im umožní vyhodnocovať objekty a poskytovať presnejšiu kontrolu kvality. Napríklad 3D skener by mohol posúdiť povrch komerčného lietadla, identifikovať oblasti, ktoré vyžadujú okamžitú pozornosť, a tie, ktoré možno riešiť neskôr, alebo by sa mohol použiť na posúdenie štrukturálnej integrity budov po zemetrasení.

Prípadová štúdia1: 3D skenovanie špeciálne upravených bicyklov

Spoločnosť Van Raam sa zaoberá výrobou špeciálne upravených bicyklov pre osoby so zdravotným postihnutím. Všetky bicykle sú kompletne navrhnuté a vyrobené vo Varssevelde, v jednej z najčistejších a najprogresívnejších tovární v Holandsku.

V modernej továrni Van Raam sa bicykle vyrábajú takmer 110 rokov a už viac ako 35 rokov so zameraním na špeciálne potreby. Nič sa nevyrába na sklad, každý produkt sa vyrobí na objednávku samostatne. Firma sa špecializuje na trojkolky, skútre, kolesá pre invalidný vozík, tandemové kolesá, duo kolesá (tandem vedľa seba) a bicykle s nízkym nástupom. Každý model je k dispozícii aj ako elektrobicykel.

Firemná politika spoločnosti Van Raam kladie hlavný dôraz na inovácie – ako hlavný prostriedok na zavádzanie nových technológií aj najmodernejších zariadení do výrobného procesu. Aby firma zostala stále medzi špičkou v odbore a mohla kolesá neustále vylepšovať, zaobstarala si zariadenie na plne automatizované 3D meranie ATOS ScanBox so skenerom ATOS 5.

ATOS ScanBox je zariadenie na úplne automatizované 3D optické meranie od spoločnosti GOM, ktorého hlavnou súčasťou je skener ATOS. Je to ohraničený box s veľkým rotačným stolom a robotom, na ktorom je upevnený 3D skener ATOS s vysokým rozlíšením, ktorý dokáže veľmi rýchlo a presne zmerať akýkoľvek objekt. Jedným z najväčších prínosov tohto zariadenia je jeho uplatnenie vo fáze odlaďovania výroby a sledovania stability výrobného procesu. Po naskenovaní objektu možno s 3D údajmi ďalej pracovať a model si vytlačiť na 3D tlačiarni.

3D skenery ATOS poskytujú celoplošné 3D súradnice pre každé meranie. Počas jednej až dvoch sekúnd je na jednej snímke nasnímaných až 16 miliónov nezávislých bodov. Rotačný stôl v skenovacom priestore automatizuje celý proces, objekt teda nemusí byť otáčaný ručne.

3D skener disponuje technológiou Blue Light – premieta presné pruhy modrého svetla na povrch objektu, ktoré sú potom zaznamenané dvoma kamerami. Uhol medzi kamerou a snímačom a vzdialenosť medzi kamerou, snímačom a objektom sa používajú na určenie priestorových súradníc objektu. Referenčné body na rotačnom stole umožňujú skeneru určiť rozmery objektu a ľahko spojiť viac skenov na vytvorenie jedného 3D modelu. Výhodou skenera je, že má vysokú presnosť. Výsledné namerané údaje sa vyznačujú aj vysokým rozlíšením, čo umožňuje meranie veľmi malých detailov na dieloch.

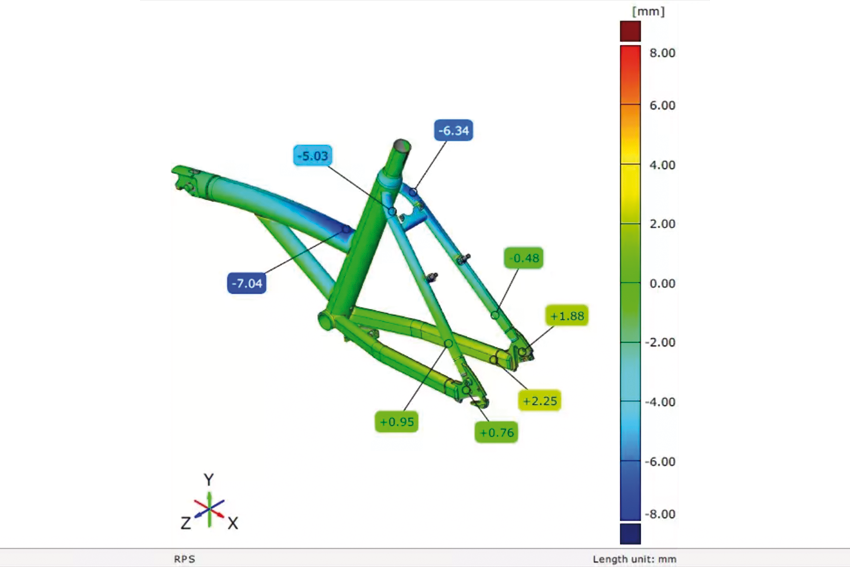

Spoločnosť Van Raam vyrába špeciálne upravené bicykle pre osoby so zdravotným postihnutím a osoby, ktoré už nemôžu jazdiť na duo bicykli (tandem vedľa seba). Kvalita a inovácia majú veľký význam. S novým 3D skenerom ATOS 5 možno skenovať celé bicykle alebo ich jednotlivé diely a vytvoriť tak digitálnu kópiu skutočného bicykla. 3D modely a návrhy, ktoré boli realizované predtým, než oddelenie pre výskum a vývoj produkt vyrobilo, možno porovnať a identifikovať možné odchýlky.

Van Raam používa 3D skener ATOS 5 od spoločnosti GOM hneď z niekoľkých dôvodov:

- optimalizácia výrobného procesu,

- kontrola kvality,

- ďalší výskum a vývoj,

- inovácia.

Príkladom využitia je napr. skenovanie zadného rámu kolesa OPair pre invalidný vozík. Na základe tohto skenovania boli upravené zváracie prípravky na robotické zváranie tak, aby bol rám kolesa ešte kvalitnejší, presnejší a najvyhovujúcejší. Je však takmer nemožné dosiahnuť optimálne tvary (obr. 2), pretože rúrky sa vždy pri procese zvárania teplom deformujú.

Týmto spôsobom možno optimalizovať výrobný proces a zaručiť kvalitu upravených bicyklov, pretože laserové a zváracie roboty možno v prípade potreby rýchlo prispôsobiť na základe vyhodnotenia odchýlok z naskenovaných dát. A ako často sa to deje? Priebežne – počas výroby sa pravidelne vykonáva náhodné skenovanie a ďalšie testy.

Prípadová štúdia 2: LiDAR naskenoval 140 000 m2 výrobnej plochy spoločnosti Mercedes-Benz

Spoločnosť Darling Geomatics spolupracovala so stavebnou firmou na skenovaní 114 000 m2 rozšírenia v automobilovom závode Mercedes-Benz U.S. International vo Vance v Alabame. Stavba budovy bola nedávno dokončená s väčšinou zariadení, ktoré tu ešte nie sú nasťahované. Zdokumentovanie skutočného umiestnenia novej konštrukcie umožnilo zrýchliť celý projekt, obmedziť prerábky počas inštalácie zariadení a poskytnúť 3D digitálny záznam pre priebežnú údržbu a prevádzku.

Projekt skenovania mal už na začiatku dve kľúčové výzvy:

- objekt s podlahovou plochou 140 000 m2, v ktorom boli nainštalované potrubia a iné predinštalované zariadenia,

- krátke časové okno osem dní na dokončenie všetkých skenovaní.

Riešenie

Štvorčlenný tím, ktorý dodržal všetky bezpečnostné protokoly a mal tisíce hodín skúseností so skenovaním, použil tri ultravysokorýchlostné jednotky Leica Geosystems LiDAR na patentovaných prispôsobených statívoch s kolieskami Darling. Tieto skenery prinášajú vynikajúcu kvalitu údajov a presnosť, pričom sú tiež vysoko prenosné a rýchlo sa nastavujú. Tím použil skenery Leica C10, P20 a P30, pretože ponúkajú veľký dosah, presnosť a rýchlosť. P20 bol použitý v užších priestoroch, C10 bol najlepšou voľbou pre dlhšie zábery používané na získanie miestneho súradnicového systému. Všetky tri skenery túto úlohu zvládli a zhromaždili miliardy presných bodov.

Za osem dní tím naskenoval miliardy bodov z 920 nastavení vrátane záberov na vnútorné a vonkajšie kontrolné body, aby skenované údaje zostali v rovnakom súradnicovom systéme ako konštrukcia. Všetky údaje boli zaregistrované v softvéri na spracovanie údajov Leica Cyclone na vytvorenie 3D modelu. Údaje sa potom exportovali do softvéru Verity na porovnanie s návrhovým modelom Navisworks, ktorý poskytol generálny dodávateľ.

Výsledok

Na porovnanie s dizajnovými modelmi Navisworks sa použil 3D model spoločnosti Darling Geomatics, aby sa overilo, že všetky hlavné konštrukčné komponenty boli v rámci špecifikácie 1,25 cm a menej. Skenovanie na mieste bolo dokončené za osem dní s dodatočným spracovaním údajov a analýzou.

Obmedzenia pri zavádzaní 3D skenovania

V určitých oblastiach sa skenujú lesklé materiály, ako je leštený kov, čo môže skresliť odraz svetla z predmetu a znehodnotiť tak proces snímania v kamere. Veľmi tmavé povrchy svetlo výrazne pohlcujú, a tak kamera nič nezaznamená. Transparentné materiály, ako je sklo, umožnia svetlu len prejsť cez povrch objektu, čo znemožňuje zaznamenávať ďalšie čítanie. Pre optickú povahu 3D laserového skenovania teda nie je možné zmerať akýkoľvek povrch mimo zorného poľa skenera. To znamená, že skener nevidí zakryté tvary alebo nedokáže zmerať vnútorné tvary. Aby sa vytvoril kompletný model snímaného objektu, skenovanie sa vykonáva pod rôznymi uhlami, avšak zložitejšie tvary, ako sú diery alebo závity, môžu stále spôsobovať ťažkosti.

Okolité svetlo tiež zohráva dôležitú úlohu pri 3D skenovaní. 3D laserové skenery zaznamenávajú dáta čítaním laserového svetla; okolité svetlo sa môže zmiešať s laserom a spôsobiť nepresnosť skenovania. Výsledok skenovania tak môže byť zašumený alebo dokonca nepoužiteľný, v závislosti od závažnosti rušenia. V dôsledku toho by sa časti mali skenovať v samostatnej miestnosti s možnosťou regulácie osvetlenia. Vzhľadom na rôzne podmienky prostredia, ako je okolitá teplota a vlhkosť, môže byť získanie skenov s vysokou kvalitou pri snímaní vo vonkajšom prostredí náročnejšie. V prípade moderného 3D skenera je výrazným obmedzením aj cena. Ceny priemyselných 3D laserových skenerov sa v priemere pohybujú v tisíckach eur.

Vyhliadky do budúcnosti

V budúcnosti sa 3D skenovanie stane nevyhnutnosťou, aby sa zabezpečilo, že produkt bude vyrobený správne. Táto technológia umožňuje rýchlo aktualizovať konštrukciu pôvodného produktu, čím preukázala svoje opodstatnenie a prínos. Výrobné spoločnosti môžu zhromažďovať údaje zo skenovania, vďaka čomu dokážu zistiť a opraviť akékoľvek problémy predtým, ako bude produkt sprístupnený verejnosti. Minimalizácia počtu prototypových cyklov spolu s rýchlym a presným zmapovaním vybraných produktov v rámci spoločnosti je hlavným prínosom 3D laserového skenovania.

Zdroje

[1] Haleem, A. – Javaid, M. – Singh, R. P. – Rab, S. – Suman, R. – Kumar, L. – Khan, I. H.: Exploring the potential of 3D scanning in Industry 4.0: An overview. [online]. In: International Journal of Cognitive Computing and Engineering, 2022, vol. 3, p. 161 – 171.

[2] Hawkins, L. E.: Artificial Intelligence Adding New Depths to 3D Scanning, Nasdaq. [online]. Publikované 19. 12. 2023.

[3] Tri základné otázky a odpovede alebo využitie 3D skenera v spoločnosti Van Raam. Prípadová štúdia. [online]. Publikované 21. 8. 2023.

[4] LiDAR Capture of 1,5 million Square Foot Auto Manufacturing Plant. [online]. Publikované december 2023.