Identifikácia výrobku

Prvou voľbou pri výbere snímačov slúžiacich na identifikáciu boli snímače RFID, teda identifikácia pomocou rádiovej frekvencie, ktorá je veľmi často využívaná aj v priemysle. Na identifikáciu by teda slúžil RFID čip upevnený na výrobku. Výhodou RFID je vysoká rozlišovacia vzdialenosť, rýchlosť čítania a najmä možnosť čítania bez priamej viditeľnosti čipu. Pre náš model však táto metóda vzhľadom na jeho rozmery využiteľná nebola. Keďže šírka dopravníkového pásu je päť centimetrov, je mu prispôsobená veľkosť výrobkov 4,5 x 4,5 centimetrov. Pri nastohovaní výrobkov preto dochádza k tvorbe takzvaných slabých miest, ktoré vznikajú z dôvodu vzájomného rušenia vysielačov jednotlivých čipov, čo spôsobuje chyby pri čítaní dát riešené napr. v [10].

Druhou zvažovanou možnosťou bolo využitie čítačky čiarových kódov, pričom by sa na výrobok nalepil alebo vytlačil čiarový kód. Výhodou tejto metódy oproti RFID je fakt, že stohovanie výrobkov by nebolo problémom, a teda by bola pre náš model vhodná. Vzhľadom na rozmery čítačiek a pre kompatibilitu s využívaným hardvérom sme sa však rozhodli použiť na identifikovanie výrobkov snímač farby, rovnako ako na experimentálnom pracovisku.

Farebný snímač TCS 230 je programovateľný snímač, ktorý prevádza svetelnú intenzitu na frekvenciu. Snímač je tvorený konfigurovateľnými silikónovými fotodiódami a prúdovo-frekvenčným prevodníkom na integrovanom CMOS obvode. Digitálne vstupy a výstupy umožňujú priame prepojenie s mikropočítačom, prípadne iným logickým obvodom. Prevodník číta hodnoty zo 64 pripojených fotodiód s rozmermi 120 x 120 mikrometrov, z čoho 16 fotodiód má modrý filter, 16 zelený filter, 16 červený filter a 16 fotodiód je bez filtra. Integráciou štyroch typov fotodiód sa minimalizuje vplyv nerovnomerností. Typ použitej fotodiódy je ovládaný logickými vstupmi S2 a S3, škálovanie výstupnej frekvencie je ovládané logickými vstupmi S0 a S1.

Snímač TCS 230 dosahoval pri meraniach omnoho menšiu presnosť a takisto mal nižšiu meraciu vzdialenosť ako štandardný priemyselný snímač farby CSM-WP117A2P, čo sme však očakávali vzhľadom na jeho nízku obstarávaciu cenu. Použitým snímačom bolo teda možné identifikovať niekoľko farieb, regulačné medze boli však oproti spomínanému snímaču CSM-WP117A2P značne rozšírené a meranie prebiehalo vždy pri zastavení súčiastky. V prípade vytvoreného modelu bol snímač postačujúci, nie je však vhodný na využitie v priemysle, preto pri nasádzaní logistického systému budeme využívať snímač CSM-WP117A2P, prípadne snímač s podobnými vlastnosťami. Po identifikovaní súčiastky sú namerané dáta zaznamenané do databázy a začína sa simulovaný proces výroby. Otázky ohľadom možných problémov pri detekcii farieb a vplyvu vonkajších parametrov snímača CSM-WP117A2P sme podrobne preskúmali v článku [11]. Priebeh tohto procesu je zobrazovaný na displeji reprezentujúcom zásobník.

Vizualizácia procesu

Na každom z pracovísk sa nachádzajú dva 3,5-palcové farebné TFT zobrazovacie moduly s rozlíšením (480 x 320) pixelov pre každé pracovisko zvlášť. Prvý z displejov indikuje činnosť prebiehajúcu na danom pracovisku. Ukážka zobrazenia displeja jedného z pracovísk počas výroby je zobrazená na obr. 5.

Na obr. 5b je zobrazená vizualizácia na pracovisku simulujúcom robotizované montážne pracovisko. Po príjazde súčiastky je spustená animácia reprezentujúca úkony vykonávané robotom. Druhý displej reprezentuje zásobníky nachádzajúce sa na danom pracovisku a zobrazuje údaje o prebiehajúcom procese.

Na ľavej strane displeja je zobrazený aktuálny stav zásobníkov materiálu daného pracoviska, ktorý je s určitou frekvenciou načítavaný z databázy. Na pravej strane displeja sú zobrazené informácie o aktuálnom priebehu činností na pracovisku. Po identifikácii súčiastky je zobrazený typ výrobku, ktorý je rozlíšený na základe farby. Pod ním sa nachádza identifikačné číslo výrobku. Je to unikátne číslo priradené každému z výrobkov, na základe ktorého vieme výrobok kedykoľvek identifikovať v databáze. Pod identifikátorom je zobrazený počet kusov materiálu potrebných na dokončenie operácií výroby, ktorý sa spolu s časom trvania výroby načítava z databázy. Keďže výroba je simulovaná, jej stav je indikovaný pomocou ukazovateľa priebehu výroby.

Riadenie fyzického modelu

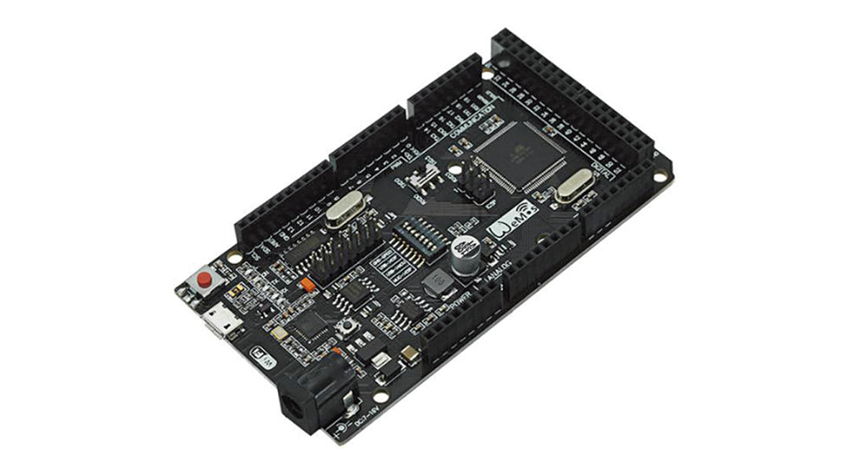

Riadenie pohonov a snímačov fyzického modelu zabezpečuje vývojová doska Wemos Mega s osembitovým mikropočítačom Atmega 2560 (obr. 6). Doska disponuje 54 digitálnymi vstupno-výstupnými pinmi, z ktorých pätnásť má možnosť impulzovej šírkovej modulácie, šestnástimi analógovými vstupmi a štyrmi hardvérovými sériovými linkami. Túto vývojovú dosku možno pripojiť k počítaču pomocou zabudovaného USB mikroportu, pričom využíva prevodník medzi USB a sériovou linkou CH340G [12].

Hlavnou výhodou dosky Wemos Mega oproti klasickej Arduino Mega 2560 je integrovaný wifi modul ESP8266. Prostredníctvom tohto modulu prebieha komunikácia medzi fyzickým modelom a databázou. ESP8266 môže fungovať v režime webového servera, pre naše potreby sa však bude pripájať ako klient k serveru MySQL. Tento modul s integrovaným protokolom TCP/IP disponuje samostatným 32-bitovým procesorom a 4 MB pamäťou, preto môže fungovať nezávisle od Atmega.

Záver

Cieľom príspevku bolo predstaviť koncept prepojenia digitálneho dvojčaťa s reálnym fyzickým systémom na báze systému CPS, ktorý by plne nahradil potreby testovania v reálnej výrobe, nakoľko obdobný prístup doteraz v praxi v takejto podobe chýbal.

Na základe týchto požiadaviek bol vytvorený systém CPS, ktorý fyzicky modeluje zvolenú reálnu výrobnú linku v podniku.

Tiež bolo vytvorené komplexné softvérové prostredie, ktoré vie na základe univerzálnych objektov automaticky generovať digitálne dvojča vo zvolenom softvérovom prostredí Siemens Tecnomatix Plant Simulate.

Digitálne dvojča potrebuje na optimalizáciu reálne fyzické vstupy zo snímačov vo výrobe, na základe ktorých pomocou zvoleného algoritmu prepočíta optimálne zásobovanie pracovísk. Pracoviská reagujú na zlepšenie logistiky zvýšením produktivity a znížením spotreby energie a ceny výroby.

Dané riešenie bolo aj experimentálne overené, keď sme vykonali optimalizáciu robotického montážneho pracoviska.

Keďže v súčasnosti sa preferuje flexibilná výroba s rôznymi variáciami výrobkov, použili sme šesť rôznych farebných kombinácií na simulovanie šiestich rôznych výrobkov, každý s inou konfiguráciou spotreby materiálu a rôznym výrobným časom. Toto pracovisko pozostávalo z troch pracovísk, ktoré simulovali reálny výrobný montážny proces skladania výsledného výrobku podľa jeho špecifikácie (podľa farby).

Najskôr sme navrhli štruktúru samotného robotického montážneho pracoviska a materiálu potrebného na prevádzku. Na základe potrebného materiálu sme zadefinovali, aké výrobky a v akých časoch budú vyrábané. Pomocou týchto vstupných dát sme automaticky vygenerovali virtuálny model výroby vo forme digitálneho dvojčaťa. Na to sme vyvinuli vlastné softvérové prostredie v programovacom jazyku Python, ktoré cez databázu komunikuje vo forme generovaných objektov s prostredím Siemens Tecnomatix Plant Simulate. Do databázy boli vložené aj špecifické parametre pre každý výrobok a každé pracovisko. Tiež bol do nej umiestnený príslušný výrobný plán, v akom poradí budú dané výrobky vyrábané.

Pri generovaní modelu DD sa nám prvotne podľa daných špecifikácií nastavili aj parametre fyzického modelu reálnej výroby.

Fyzický model však pracuje nezávisle od DD, a preto sa všetky jeho procesné údaje a stavy zapisujú do internej pamäte riadiacich vnorených platforiem Wemos Mega. Jediné údaje, ktoré sú exportované, sú stavy snímačov potrebné pre DD. Tie sa ukladajú do databázy, odkiaľ si ich DD vyberá.

Na základe reálnych vstupov z fyzického sveta bol následne spustený optimalizačný algoritmus Milk Run [13], ktorý mal optimalizovať zásobovanie jednotlivých pracovísk. Na zvýšenie komplexnosti úlohy sme do procesu vložili aj chybné výrobky (iná ako definovaná farba), ktoré pracovisko vyhodnotilo ako nepodarky a vylúčilo ich.

Na záver sme overili schopnosti a výkon nami vytvoreného fyzického systému CPS a automaticky generovaného DD. Overenie spočívalo v jednoduchom porovnaní konečných stavov tabuliek vyrobených výrobkov, nepodarkov a zostávajúceho materiálu na pracoviskách medzi DD a CPS, ktoré si ich uchovávali nezávisle od seba. Tabuľky boli identické, čo potvrdilo absolútnu zhodu medzi vykonávanými operáciami a prevádzkou DD a CPS.

V budúcnosti plánujeme rozšírenie možnosti optimalizácie logistiky o algoritmy Kamban [14] a Ant Colony [15] oproti používanému algoritmu Milk Run. Tiež uvažujeme o analýze historických dát algoritmom strojového učenia na spresnenie odhadu budúcej spotreby materiálov a ich lepšiu dostupnosť v skladoch.

Môžeme teda konštatovať, že v článku uvedený prístup umožňuje plne optimalizovať logistické procesy reálnych výrobných pracovísk bez priamej potreby fyzickej prítomnosti v priemyselnom podniku. Tento prístup urýchľuje proces optimalizácie a znižuje jeho cenu, nakoľko netreba overovať čiastkové optimalizácie v reálnej výrobe. Koncept je univerzálny a umožňuje fyzicky nahradiť ľubovoľné výrobné pracovisko s rôznym stupňom zložitosti. Samo generovanie virtuálneho modelu DD je tiež jedným z inovatívnych prvkov na zvýšenie produktivity. Vytvorenie modulárneho fyzického modelu na báze systému CPS schopného analyzovať, ukladať a komunikovať je typickou ukážkou nasadenia systémov CPS modernej doby. Takto postavený synergický systém je prínosom pre priemysel aj pre výskum.

Podpora

Táto práca vznikla vďaka finančnému príspevku grantovej agentúry APVV, projekt ID: APVV-17-0214, a vedeckej grantovej agentúry KEGA (granty číslo: 024STU-4/2020 a 007STU-4/2021).

Poďakovanie

Radi by sme tiež poďakovali nášmu partnerovi SOVA Digital, a. s., za jeho podporu a inšpiráciu pri tvorbe tohto článku.

Literatúra

[10] Chen, X. – Lu, F. – Ye, T. T. The “Weak Spots” in Stacked UHF RFID Tags in NFC Applications. In: Proceedings of the IEEE International Conference on RFID (IEEE RFID 2010), Orlando, FL, USA, 14 – 16 April 2010, pp. 181 – 186. DOI: 10.1109/RFID.2010.5467262.

[11] Vachálek, J. – Šišmišová, D. – Vašek, P. – Rybář, J. – Slovák, J. – Šimovec, M., Intelligent Dynamic Identification Technique of Industrial Products in a Robotic Workplace. Sensors. 2021; 21(5):1797. https://doi.org/10.3390/s21051797.

[12] Arduino Mega 2560. 2020 Arduino. [online]. Publikované 16. 12. 2020.

[13] Regor, M. – Košturiak, J. Podnik v Roce 2001. Revoluce v Podnikové Kultuře. Grada: Prague, Czech Republic 2001. ISBN S0-7109-003-1.

[14] Ohno, T. Toyota Production System: Beyond Large-Scale Production. Productivity Press: Cambridge, MA, USA, 1988. ISBN 97S-0915299140.

[15] Dorigo, M. – Gambardella, L. M. Ant colony system: A cooperative learning approach to the traveling salesman problem. In: IEEE Trans. Evol. Comput., 1997, no. 1, pp. 53 – 66. DOI: 10.1109/4235.585892.

Koniec seriálu.

doc. Ing. Ján Vachálek, PhD.

Ing. Dana Šišmišová, PhD.

prof. Ing. Cyril Belavý, CSc.

Ing. Ivan Fiťka, PhD.

Ing. Andrej Majstrík

Ing. Marek Habara

Slovenská technická univerzita v Bratislave, Strojnícka fakulta

jan.vachalek@stuba.sk

dana.sismisova@stuba.sk

cyril.belavy@stuba.sk

ivan.fitka@stuba.sk

andrej.majstrik@stuba.sk

marek.habara@stuba.sk

Ing. Pavol Vašek, PhD.

Ing. Milan Lokšík, PhD.

SOVA Digital a.s

pavol.vasek@sova.sk

milan.loksik@sova.sk