Pre činnosti údržby sú v smernici EÚ o bezpečnosti strojov (2006/42/ES) stanovené požiadavky na zaistenie nebezpečnej energie, ktorá môže ohroziť život alebo zdravie pracovníkov údržby pri vykonávaní požadovanej činnosti. Proces identifikácie tejto energie musí byť súčasťou posúdenia rizík, ktorého výsledkom je také konštrukčné riešenie, ktoré umožni odpojenie od všetkých zdrojov energie bezpečným a vhodným spôsobom ako aj jej uzamknutie. Riadenie tohto prístupu aplikovaného v praxi má označenie LOTO (Logout/Tagout). Jeho účinnosť závisí od vhodne aplikovanej metodiky pri analýze nebezpečnej energie, ako aj efektívnosti a účinnosti postupu riadenia opatrení na jej zaistenie.

Bezpečnosť strojov sa odvíja od jednoduchého konštrukčného riešenia s charakteristickým mechanickým ohrozením súvisiacim s jeho odolnou a jednoduchou konštrukciou až po zložité automatické systémy. Aj keď pre zákazníka je spoľahlivý stroj taký, ktorý je schopný vykonávať požadované úlohy v danom čase a prostredí, bezpečnosť sa vníma skôr ako nevyhnutný aspekt (black box). Súčasné trendy digitalizácie a automatizácie (Priemysel 4.0) sú na jednej strane cestou k zjednodušeniu práce, na druhej strane pri vývoji nových technológií, napr. robotických systémov a kolaboratívnych robotov, sa vytvárajú predpoklady pre novovznikajúce riziká. Tieto riziká, keďže sú zdrojom vysokej miery neistoty, vyžadujú zavedenie nových a modifikovaných metód posúdenia rizík [1].

Zjednodušenie pracovného prostredia, digitalizácia, spracovanie informácií a schopnosť dynamického riadenia v čase môžu byť významnou métou zlepšovania BOZP v pracovnom prostredím, avšak opotrebenie, starnutie technológií či chyby v procesoch budú vyžadovať výmenu, opravu, čistenie, nastavovanie, t. j. množstvo údržbárskych úkonov, pri ktorých sú bezpečnostné prvky zvyčajne vyradené alebo ich funkčnosť je obmedzená [2].

Európska agentúra v Bilbao deklaruje ako výsledok pracovného úrazu 2,18 mil. úmrtí za rok 2020 a viac ako 30 závažných priemyselných havárií ročne. Americká inštitúcia Deloitte a Manufacturing Institute informuje na svojich stránkach, že „v roku 2018 bolo v práci neprítomných viac ako 115 500 operátorov výroby a 17 000 skladníkov práve pre pracovný úraz, čo zapríčinilo firmám vznik dodatočných priamych a nepriamych nákladov, pričom nepriame náklady boli 20-násobne vyššie“. Zo štatistík vyplýva, že najzávažnejšou situáciou je priamy kontakt človeka so strojom pri vykonávaní bežnej údržby. Najviac ohrozené profesie pracovným úrazom v priemysle sú mechanici, elektrikári, zoraďovači a majstri.

Údržba ako súbor technických organizačných a najmä riadiacich činností [3] má svoju úlohu, t. j. udržiavať a obnovovať požadovaný stav objektu v súlade so stanovenými cieľmi (manažment spoločnosti, manažment údržby). Je však náročné splniť túto požiadavku bez dôkladného naplánovania činností (preventívne, korektívne) tak, aby boli vykonané v požadovanom čase, kvalite a hlavne bezpečne pre pracovníkov údržby aj pre okolitých zamestnancov. Pri konštrukcii strojov, najmä s historickým vývojom smernice o strojoch č. 2006/42/ES (v minulosti smernice 89/381/EHS a 89/37/ES) s cieľom stanovenia zhody, sa oblasť požiadaviek na bezpečnosť v údržbe rozšírila od požiadavky na ich diagnostikovateľnosť (príloha I, 1.6.1) až po požiadavku na zaistenie nebezpečnej energie jej uzamknutím, ak je identifikovateľná a prítomná počas vykonávania požadovanej činnosti údržby (príloha I, 1.6.2).

Aj napriek tomu, že smernica o strojoch posúva hranice bezpečnosti nastavovaním pravidiel pre konštruktérov, výrobcov, resp. splnomocnencov tak, aby ich prevádzka a údržba boli bezpečné, realita je iná. Strojový park v súčasnosti vyžaduje obnovenie alebo automatizáciu zavedením nových komponentov – funkcií do existujúcich, starších zariadení. Tieto „staronové“ strojové zariadenia musia spĺňať požiadavky na bezpečnosť v súlade s požiadavkami smernice. Obdobne ak je nové zariadenie, ktoré je v zhode s požiadavkami smernice, vybavené prostriedkami na izoláciu energie (napr. ventily, vypínače) a na odstavenie od zdrojov nebezpečnej energie, nie vždy sú tieto prostriedky vhodne označené a, čo je dôležité, nie je súčasťou návodu na ich použitie uvedený postup a spôsob ich použitia (spôsob uzamknutia). Táto skutočnosť často vedie k rizikám s fatálnymi dôsledkami najmä pri činnostiach údržby.

Logout a Tagout – LOTO

Metodika (popr. koncepcia) LOTO: Logout a Tagout bola rozpracovaná v USA. V roku 1989 Americká agentúra pre bezpečnosť a ochranu zdravia pi práci (OSHA) [4] zverejnila Regulation 29 CFR 1910.147, ktoré sa zaoberá podmienkami kontroly nebezpečnej energie v priemysle, t. j. takej energie (mechanická, elektrická, pneumatická, tepelná a pod.), ktorá môže spôsobiť závažný pracovný úraz. Ide hlavne o činnosti spojené s opravou alebo preventívnou údržbou technických zariadení, ktorých zostatkové riziká pri týchto činnostiach ohrozujú pracovníkov údržby na živote. Požiadavky na identifikovanie zdrojov nebezpečných energií, vytvorenie špecifických pracovných postupov, zaškolenie dotknutých osôb o bezpečných postupoch pri vykonávaní údržby a technické riešenia bezpečného odpojenia týchto energií sa stali systematickým nástrojom využívaným nielen v USA, ale aj v priemyselných podnikoch na celom svete. V USA bola na podporu implementácie LOTO vydaná norma ANSI/ASSE Z244.1: The Control of Hazardous Energy Lockout, Tagout and Alternative Methods, ktorej súčasná verzia vyšla v roku 2016. Jej vznik sa datuje do roku 1973, odvtedy prešla zmenami a stala sa základom vytvorenia právneho predpisu.

Aj keď táto metodika vyzerá na prvý pohľad jednoducho, keďže jej základným princípom je zaistiť, zablokovať, zamknúť, označiť zdroj (zariadenie, uzol, prvok) nebezpečnej energie dostatočne spoľahlivým a účinným prostriedkom, jej implementácia vyžaduje systematický prístup, čas a náklady. Pravdou však je, že zvyčajne je jej aplikácia prepojená s obchodnými aktivitami dodávateľov prostriedkov LOTO [5].

Výroba nových strojov a zariadení v EÚ na základe posúdenia rizík musí zohľadniť požiadavku smernice o strojoch, t. j. vytvoriť také konštrukčné riešenie, aby tá časť/ten element alebo to špecifické zariadenie, ktoré je súčasťou stroja (motor, hydraulický systém a pod.) bolo uzamykateľné (obr. 1).

To, že smernica nešpecifikuje povinnosť výrobcov strojov dodávať k týmto zariadeniam vhodné uzamykacie – zaisťovacie prostriedky a ani nežiada v návode na použitie vypracovať, ako tieto prostriedky správne používať, je citlivým prvkom úspešnosti zavedenia koncepcie LOTO. Proces „nastavenia“ koncepcie/systému zaisťovania nebezpečnej energie, ktorá môže ohroziť život a zdravie personálu údržby pri preventívnych alebo korektívnych činnostiach údržby, môže zohľadňovať aj úkony operátorov v súvislosti s vykonávaním určitej preventívnej činnosti, pri ktorej sa vyžaduje na krátky čas vstup do nebezpečného priestoru, ako je napr. autonómna údržba. Problémom však je, že zavedenie a udržiavanie koncepcie LOTO je na používateľoch/vlastníkoch týchto strojových zariadení.

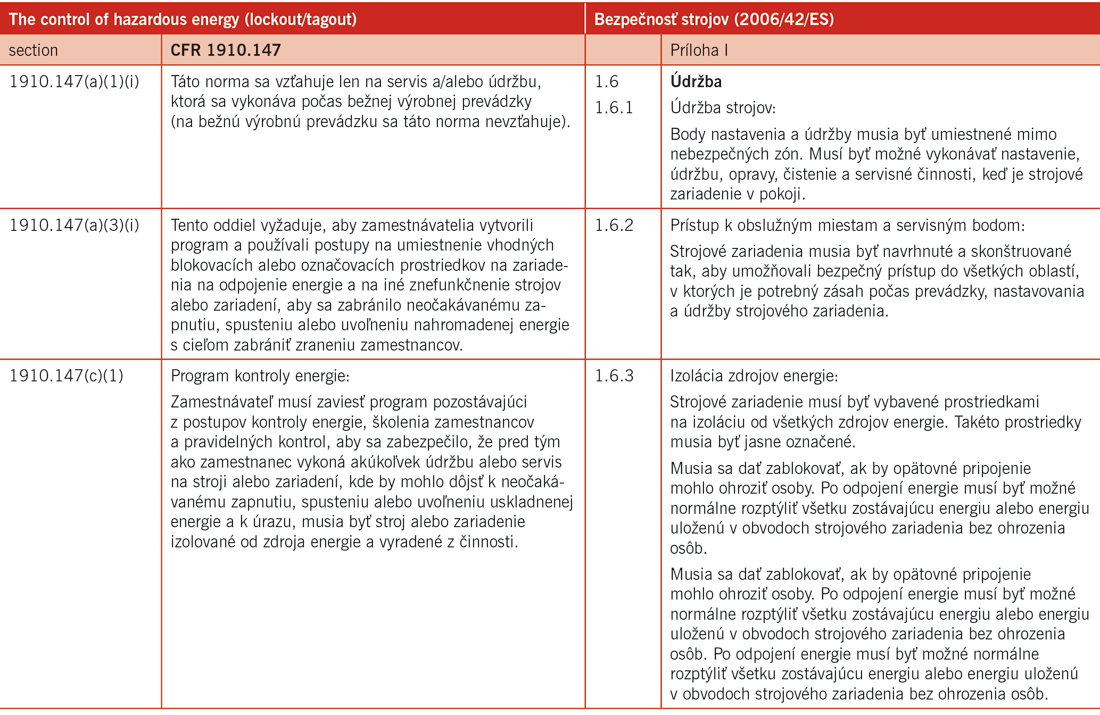

Porovnanie vývoja požiadaviek na údržbu v historicky sa meniacej smernici o strojoch s požiadavkami CFR 1910.147 poukazuje na skutočnosť, že v EÚ sa kladie dôraz na bezpečnosť už v etape konštrukčného návrhu stroja, zatiaľ čo v USA je program bezpečnosti údržbárov pri ich činnostiach detailne prepracovaný a zodpovednosť je prenesená na prevádzkovateľa zariadenia (tab. 1).

Koncepciu LOTO je nutné chápať ako proces, resp. systém riadenia vplyvu nebezpečnej energie, ktorý je zameraný na špecifické činnosti a ohrozenia vyplývajúce z riadenia činností údržby. Tento systém musí vychádzať zo základných požiadaviek na riadenie bezpečnosti a ochrany zdravia pri práci (BOZP).

Základom implementácie koncepcie riadenia nebezpečnej energie označovanej ako systém riadenia nebezpečnej energie (SRNE) je posúdenie rizík činností operátorov aj údržbárov vo vzťahu ku konkrétnemu zariadeniu alebo skupine zariadení a správne vypracovaný plán preventívnej údržby. Ak na zariadeniach vykonáva operátor činnosti autonómnej údržby stroja a je pravdepodobné, že pri týchto činnostiach môže byť operátor zasiahnutý nebezpečnou energiou (vyskytne sa v zóne), možno aplikovať požiadavku na zaisťovanie energie aj na tieto činnosti, kde je podmienkou správne vypracovaný bezpečnostný postup.

Metodika SRNE

Bezpečnosť je opakom pocitu nebezpečenstva (identifikácie, odhadu a miery ohrozenia) v našom každodennom živote. V minulosti už neplatná verzia štandardu OHSAS 18001 z roku 1999 definovala bezpečnosť ako „stav, keď sú eliminované všetky neakceptovateľné riziká“.

Pri zavádzaní SRNE je nevyhnutné si uvedomiť, že na manažérstvo údržby pôsobí viacero vplyvov naraz, napr.:

- nevykonávajú sa často tie isté činnosti, resp. ich frekvencia závisí od mnohých faktorov (výroba, stav zariadenia, kapacita, množstvo zariadení…),

- mení sa stav zariadení, ich poruchovosť – „vždy nás vedia niečím prekvapiť“,

- menia sa požiadavky na ich údržbu (legislatíva, zákazník, náklady),

- menia sa podmienky prevádzky, vplyv okolia (činnosti operátora, stav budov, výrobný program…),

- mení sa tím a znalosti údržby (odchod skúsených zamestnancov a príchod nových s nedostatočnými skúsenosťami a znalosťami o prevádzke),

- strácajú sa informácie (chaotické riadenie toku informácií a ich vyhodnocovanie),

- mení sa manažment organizácie a tým aj požiadavky, napr. ciele,

- charakter dôsledkov pri zlyhaní činnosti údržby je zvyčajne fatálny.

Celkové posúdenie rizika zasiahnutia nebezpečnou energiou pri činnostiach údržby možno formálne definovať takto:

RNE = PNEi × DNEi (1)

kde

RNE predstavuje riziko vzniku úrazu vplyvom nebezpečnej energie pri požadovanej činnosti údržby,

PNEi – pravdepodobnosť ohrozenia i-tou nebezpečnou energiou,

DNEi – závažnosť dôsledku zasiahnutia i-tou nebezpečnou energiou.

Pre jednotlivé parametre rizika treba definovať typy nebezpečnej energie, napr. elektrickú, mechanickú, tepelnú, gravitačnú, chemickú, radiačnú. Niekedy sa v praxi aplikuje špecifický opis energie ako voda, para, plyn a pod.

Tieto typy predstavujú svojimi vlastnosťami zdroj ohrozenia pri vykonávaní danej činnosti. Samotné ohrozenie je charakteristické v závislosti od procesu jej uvoľňovania a pôsobenia, napr. stlačením, popálením, navinutím. Z hľadiska miery závažnosti dôsledku treba definovať rozsah (rozpätie) daného typu nebezpečnej energie, keďže rôzny tlak, rýchlosť, teplota majú odlišný dosah na človeka, čo sa týka rozsahu a miery jeho poranenia. Súčasťou posúdenia je aj možnosť bezpečného uskladnenia energie alebo jej odvedenia.

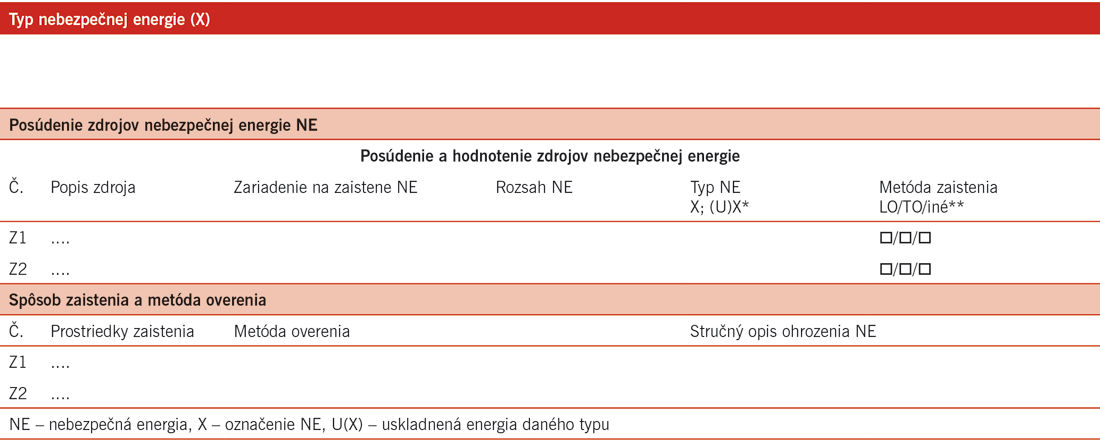

Z toho dôvodu je správna identifikácia nebezpečnej energie základom implementácie SRNE (tab. 2). Bez spolupráce vedenia spoločnosti, koordinácie manažéra BOZP s manažérom údržby a s procesným inžinieringom hrozí neúplnosť a nepresnosť pri zavádzaní systému LOTO.

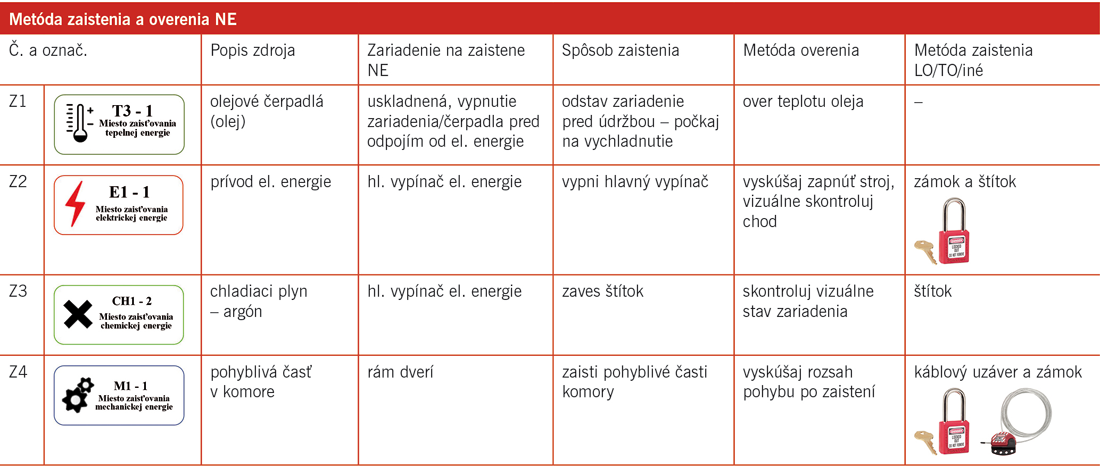

Dôležitým krokom pri SRNE sú aj zrozumiteľné a podrobné pokyny pre bezpečný postup zaistenia a odistenia NE (označované ako PZE), pričom musia obsahovať minimálne tieto informácie: identifikačné číslo PZE – postupu zaistenia energie, identifikačné číslo stroja/zariadenia, prevádzka, umiestnenie na pracovisku, meno autorizovanej osoby, ktorá PZE vypracovala, dátum, obrázky a schémy na bližšiu špecifikáciu zdroja a zariadenia na zaistenie jeho NE, meno osoby, ktorá overila a schválila identifikáciu a dátum schválenia, popr. dátum poslednej revízie, typ a rozsah energie, spôsob a metódu zaistenia (LOTO), metódu overenia, postup zaistenia a odistenia NE a odsúhlasenie jednotlivých krokov, potrebný materiál a osobné ochranné pracovné prostriedky (OOPP).

Riadenie rizík má svoj algoritmus, resp. predstavuje sled logických krokov, ktoré je nutné dodržať, ak výsledkom má byť udržiavanie prijateľnej hladiny rizík na akceptovateľnej úrovni. Pri identifikácii ohrození a posudzovaní rizík BOZP sa zvyčajne dodržiavajú pravidlá podľa normy EN ISO 12100 [4], a to pri konštrukcii strojov aj pri posúdení rizík v prevádzke. Manažérsky systém BOZP (pozri ISO 45001) je tiež štruktúrovaný systém, pričom vychádza zo základného Demingovho cyklu pre riadenie a zlepšovanie, tzv. P-D-C-A (Plan-Do-Check-Act).

Systém riadenia nebezpečnej energie predstavuje integrovanú súčasť systému manažérstva BOZP. Jeho štruktúra musí nadväzovať na existujúci systém manažérstva bezpečnosti a ochrany zdravia pri práci a musí sa s ním prelínať. Musí vychádzať z týchto krokov:

P – Plánovanie

- Identifikácia rizík strojov a zariadení (návod na použitie – požiadavky na prevádzku a údržbu).

- Identifikácia a posúdenie rizík pracovných činností (pracovno-bezpečnostný postup pre operátora a plán preventívnej údržby).

- Identifikácia a analýza zdrojov, typu a rozsahu nebezpečnej energie (NE) a vypracovanie postupu na zaistenie nebezpečnej energie.

- Oboznamovacie stretnutia, predstavenie LOTO, workshopy.

D – Realizácia

- Postup zaistenia a odistenia nebezpečnej energie (LOTO postupy – PZE).

- Kontrola dodržiavania jednotlivých krokov PZE.

- Zaškolenie a tréning autorizovaných osôb, školenia dotknutých osôb.

C – Kontrola

- Hodnotenie výkonnosti: meranie a vyhodnocovanie efektívnosti a účinnosti PZE.

- Audit systému riadenia nebezpečnej energie.

- Návrh opatrení na zlepšenie.

A – Zlepšovanie

- Prehodnotenie manažmentom a realizácia prijatých opatrení.

- Layout s uvedenými bodmi uzamykaniami.

- Zvyšovanie povedomia – postupné zaškoľovanie všetkých dotknutých osôb aj operátorov.

- Inštruktážne videá a neustále približovanie zamestnancom.

Pri aplikácii systému SRNE je najdôležitejšie jeho udržiavanie a prepojenie s exitujúcou štruktúru manažérstva BOZP.

Ak je v TPM (totálne produktívna údržba) požiadavka na tzv. skorý manažment zariadení ako jeden zo základných pilierov TPM, potom je zrejmé, že efektívnosť riadenia údržby závisí od úrovne jej zakomponovania už v prvotnom zámere obstarávania nových zariadení. Obdobne platí, že ak má byť SRNE účinný a efektívny, musí sa ako integrovaná súčasť SMBOZP začínať už v ranej etape životného cyklu zariadenia, t. j. pri jeho návrhu.

Záver

Závažným nedostatkom je, že v EÚ v rámci harmonizovaných noriem síce existuje EN ISO 14118, avšak oproti ANSI/ASSE Z244.1 [5] nemá taký rozsah, ktorý by bol dostatočne dobrým návodom, ako postupovať pri zavádzaní LOTO, resp. SRNE. V EÚ sa kladie vysoký dôraz na integráciu bezpečnosti už v konštrukčnej etape, pričom musia byť zohľadnené činnosti ako operátora aj údržby. V USA sa LOTO zaviedlo ako povinnosť pre prevádzkovateľov zariadení, ako zlepšovať bezpečnosť pri vstupe do nebezpečného priestoru samotného zariadenia (jeho údržbe). Avšak ponúkané služby od dodávateľov prostriedkov LOTO EÚ vychádzajú len z legislatívy USA a štandardu ANSI.

Keďže u nás neexistuje záväzná metodika riadenia NE pre zamestnávateľa, dodávatelia LOTO často údržbárom ponúkajú zjednodušené postupy. Zameriavajú sa na identifikáciu prostriedkov na izoláciu energií, ktoré na zariadeniach existujú, a nie na identifikáciu výskytu nebezpečnej energie pri danej činnosti. Preto je dôležité si uvedomiť, že zavádzanie LOTO predstavuje súbor systémových krokov, ktoré sa musia integrovať do SMBOZP v organizácii [6]. Návrh na „premenovanie“ programu LOTO, ako sa štandardne nazýva systém riadenia nebezpečnej energie [7] – [9], rozširuje rámec jeho chápania a riadenia ako súčasti komplexného SMBOZP v organizácii. Cieľom by malo byť vytvorenie štandardu zavádzania SRNE v EÚ s takou štruktúrou, ktorá by bola úplne integrovateľná so súčasnými manažérskymi systémami (ISO, Annex SL), a vybudovanie databázy merateľných výkonových ukazovateľov, ktoré by napomáhali SRNE riadiť a zlepšovať. Program LOTO nemôže byť chápaný len ako metodika platná pre pracovníkov údržby, musí mať štruktúru, ktorá zdôrazní dôležitosť riadenia nebezpečných energií, t. j. stavov, ktoré si často neuvedomuje ani konštruktér zariadenia, pretože nemá dostatok informácií o možných poruchách a nutných postupoch na ich odstránenie.

Príspevok bol vypracovaný v rámci riešenia grantového projektu Ministerstva školstva, vedy, výskumu a športu SR APVV-19-0367 Rámec integrovaného prístupu riadenia procesnej bezpečnosti pre inteligentný podnik, a grantového projektu KEGA 013TUKE-4/2020 Transfer poznatkov z výskumu prostriedkov využívajúcich rozšírenú realitu do edukačného procesu v oblasti bezpečnosti technických systémov.

Literatúra

[1] Mathias, B. – Kock, S. – Jerregards, H. – Kallman, M. – Lundeberg, I. – Mellander, R. 2011. Safety of Collaborative Industrial Robots. Certification possibilities for a collaborative assembly robot concept. IEEE International Symposium on Assembly and Manufacturing (ISAM), 6 p., DOI 10.1109/ISAM.2011.5942307.

[2] Rastocny, K. – Ilavsky, J. 2011. Effects of a Periodic Maintenance on the Safety Integrity Level of a Control System. Forms/Format 2010, p. 77 – 85. DOI 10.1007/978-3-642-14261-1.

[3] EN 13306: Údržba. Terminológia údržby. 2017.

[4] OSHA standard 29 CFR 1910.147. [online].

[5] Standard ANSI/ASSE Z244.1: The Control of Hazardous Energy Lockout, Tagout and Alternative Methods (Latest Edition: 2016).

[6] Manuele, F. A. 2008. Prevention Through Design Addressing Occupational Risks in the Design and Redesign Processes. [online]. American Society of Safety Engineers, 53 (10), p. 2 - 13.

[7] Safe Use of Machinery, WorkSafe New Zealand. ISBN 9780478425154.

[8] Pačaiová, H. – Habala, I. – Šindolár, R. – Glatz, J.: Systém LOTO a jeho vplyv na zlepšovanie BOZP v automobilovom priemysle. In: Národné fórum údržby 2019: zborník prednášok, Žilinská univerzita v Žiline, s. 90 – 96. ISBN 978-80-554-1562-8.

[9] Pačaiová, H. – Wesselényi, L. – Gazda, T. – Kotianová, Z. – Glatz, J: Posudzovanie a riadenie rizík strojových zariadení. Košice-Šebastovce: BEKI Design 2020. 225 s. ISBN 978-80-553-3698-5.

prof. Ing. Hana Pačaiová, PhD.

hana.pacaiova@tuke.sk

Ing. Juraj Glatz, PhD.

juraj.glatz@tuke.sk

Ing. Ivan Habala

ivan.habala@tuke.sk

Ing. Lukáš Ďuriš

Ing. Peter Darvaši

peter.darvasi@tuke.sk

Katedra bezpečnosti a kvality produkcie

Ústav špeciálnych inžinierskych procesológií

Strojnícka fakulta

Technická univerzita v Košiciach

Letná 9, 042 00 Košice

Tel.: 055/6022501