Pri realizácii podobných projektov je zo všetkého najdôležitejšie zostaviť správny riešiteľský tím. Tento úvod je pre úspech projektu kľúčový, hlavne ak ide o projekt, kde sú výrazné bezpečnostné riziká, ktoré vyplývajú z náročných parametrov zadania. V tíme musia byť skúsení ľudia, od predaja až po technickú stránku veci. Cena projektu aj súčiniteľ bezpečnosti sú totiž navzájom previazané. Oboje musí byť rovnako dôležité a primerané. Bez dobrej ceny za projekt nie je zákazka a bez bezpečného návrhu nie je spoľahlivosť a bezchybnosť prevádzky. Tieto krivky sa musia stretnúť v prijateľnom bode, ktorý akceptuje aj zákazník, podobne ako krivky dopytu a ponuky.

Prvým krokom je definovanie požiadaviek zákazníka. Dôležité je pochopiť, aký typ foriem používa zákazník na výrobu produktov, ako fungujú, čo majú spoločné a aké sú medzi nimi rozdiely. To je kľúčové pre návrh univerzálneho lisovacieho zariadenia, nakoľko toto zariadenie musí byť kompatibilné s celkovým portfóliom foriem, aby sa predišlo vzniku viacerých špecializovaných strojov. V neposlednom rade je dôležitá požadovaná produkcia, takt linky a samotný rozpočet. Pri týchto zariadeniach sa často rieši aj spôsob odoberania hotových výrobkov. Čím je produkcia rozmanitejšia, tým viac stúpajú náklady na automatizáciu tohto procesu. Napr. ak vyrábate na tom istom lise sto rôznych prvkov a tieto prvky sú tvarovo a rozmerovo veľmi odlišné, automatizovanie odberu hotových kusov predstavuje výrazné náklady, preto sa často pristupuje k manuálnej obsluhe lisov, a to hlavne pri odoberaní výrobkov.

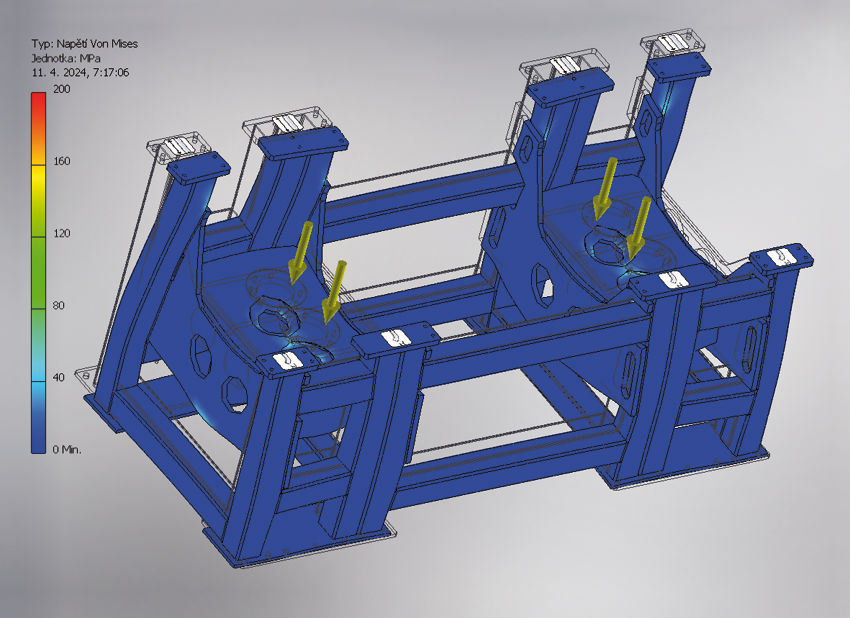

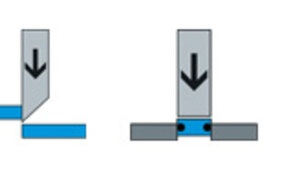

Lisovacie zariadenia sa často spájajú s využitím ohromnej sily, lebo tá je nevyhnutná na výrobu kvalitného výrobku. Preto je mimoriadne dôležité poznať miesta, kde pôsobia tieto sily, a správne identifikovať ich veľkosť. Akákoľvek chyba v tomto smere môže spôsobiť nutnosť prerobenia celého lisovacieho zariadenia. Ak sú tieto náležitosti jasné, potom možno pristúpiť k návrhu nosného rámu, do ktorého sa budú inštalovať pohonné a ovládacie prvky. Tu sa zohľadňuje na prvom mieste pevnostná analýza nosného rámu alebo prvku, až potom ergonómia prístupu k jednotlivým prvkom. Ideálne je navrhnúť taký rám, ktorý spĺňa oboje. Ak to nie je možné, treba zvoliť najlepší kompromis, pričom v prvom rade treba prihliadať na pevnostnú analýzu konštrukcie.

V súčasnosti existujú rôzne softvérové aplikácie na riešenie týchto otázok. Spoločnosť PROCONT, spol. s r. o., Prešov, používa na návrh a pevnostnú analýzu softvér INVENTOR. Ten umožňuje generovať nielen CAD dáta, ale obsahuje aj rôzne nadstavby, napríklad spomenutú analýzu. Okrem správneho návrhu rámu je nutné správne navrhnutie zvarov. Kľúčové je predchádzať nevhodnej koncentrácii napätia v zvaroch. Pri navrhovaní správnych zvarov sú potrebné náležité vedomosti a skúsenosti.

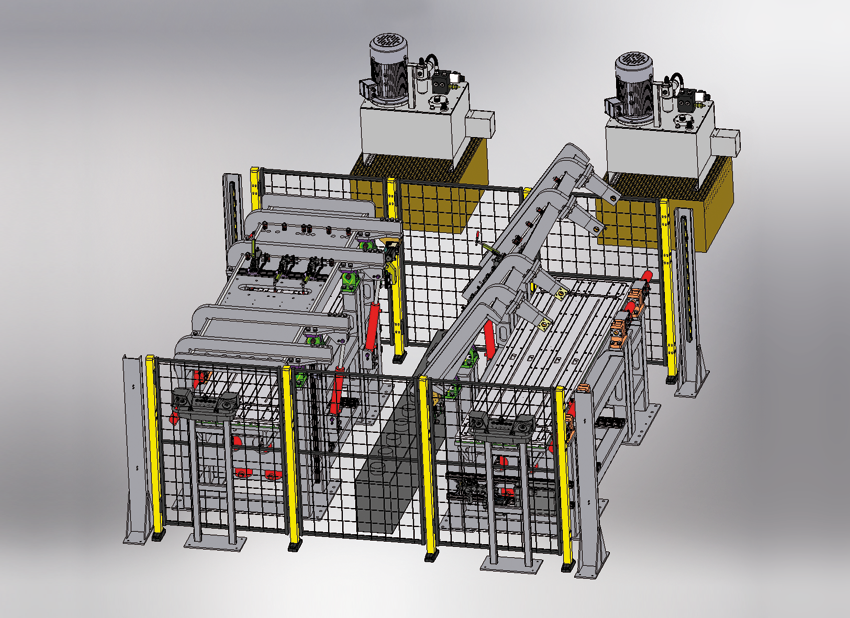

Ďalším dôležitým prvkom je prevádzková bezpečnosť, a to pri samotnom odlievaní hmoty do formy, kde vznikajú veľké sily, aj pri odoberaní hotových produktov, hlavne ak sa tak deje manuálne. V tomto smere sa netreba spoliehať na jedno riešenie. Spoľahlivejšie je násobiť tieto bezpečnostné prvky tak, aby v prípade zlyhania jedného prvku dokázal ďalší prvok zabrániť havarijnému stavu. Preto sa rôzne zámky a zaistenia používajú minimálne v tandeme alebo aj v trojitej či štvoritej konfigurácii v závislosti od stupňa možnej hrozby a od požiadaviek na rozloženie síl. To sa aplikuje aj na hydraulické pohony, treba sa vyhnúť tomu, aby jeden valec vykonával určitý pohyb; istejšie je použitie ďalšieho valca alebo viacerých hydraulických valcov súčasne.

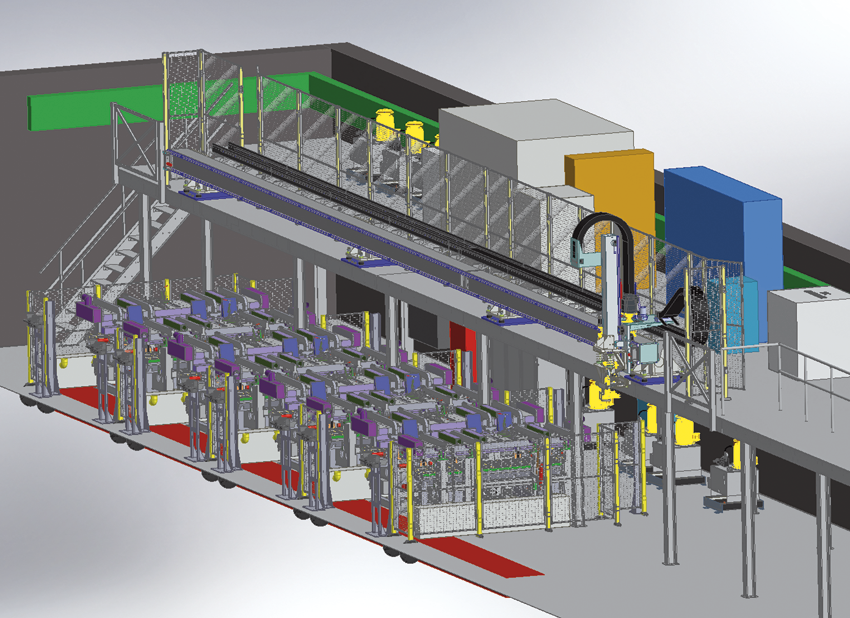

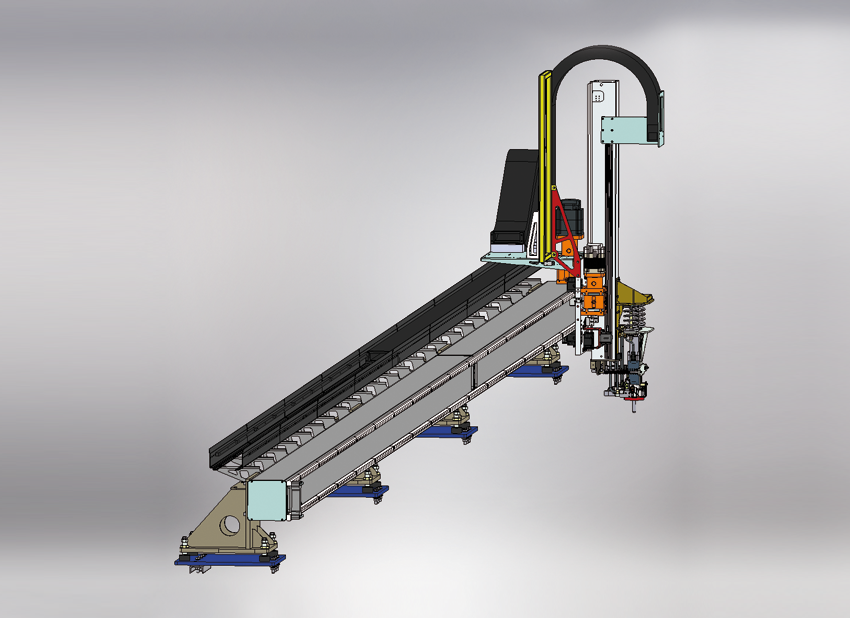

Proces automatizácie pri týchto zariadeniach spočíva hlavne v prísune odlievacej hmoty, v našom prípade polyuretánovej peny, a v odlievaní. Keďže automatizácia odberu hotových kusov by bola pridrahá, zvolila sa manuálna obsluha. Pri skladaní lisovacích zariadení vedľa seba do jedného radu sa javí ako výhodné použiť pojazd vertikálou, na ktorej je umiestnená dávkovacia hlava na polyuretánovú hmotu. To umožňuje dávkovať do lisov odlievaciu hmotu individuálne. V procese lisovania sa automatizuje sklápanie a odklápanie veka lisu na odber hotových kusov, pohyb lisovacieho stola pri lisovaní a činnosť bezpečnostných prvkov v podobe zámkov a zaistení. Vďaka tomu je činnosť obsluhy obmedzená iba na výber hotového kusu a krátku prípravu formy na ďalší odliatok.

Zásadný je aj návrh ohrievacích dosiek na formy a odsávanie výparov pri procese odlievania. Správny ohrev foriem je dôležitý pre kvalitu výroby. Odsávanie je zase dôležité z hľadiska zdravia obsluhy a aby sa zabránilo koncentrácii výbušných pár vo výrobnej hale. Z hľadiska návrhu ovládania a používateľského rozhrania sú najdôležitejšie parametre, ktoré nastavuje operátor. Ide napr. o tlak a čas lisovania či o čas zatvorenia zátok. Na jednotlivých formách môže aktivovať vákuum a ofuk na určitý čas. Zber dát je riešený zápisom údajov do súboru.

Ak je toto všetko hotové, pristupuje sa k testovaniu. Overí sa funkčnosť hydraulických pohonov, zámkov, zaistení, snímačov, optických brán a pod. Ak sa nenájdu žiadne kolízie, testuje sa ovládacie rozhranie lisu a varovná signalizácia. Samotné ovládanie a používateľské rozhranie sa pripravuje už pri návrhu lisovacej linky. Na to sa využívajú rôzne aplikácie od renomovaných výrobcov. Tu treba zdôrazniť, že už pri návrhu sa začínajú dokumentovať údaje, ktoré súvisia s návodmi na používanie a s vyhláseniami o zhode k potrebným smerniciam na oprávnené používanie CE označovania. Ide hlavne o normu ISO 12100, kde sa vypracuje analýza rizík, ktorá je základom noriem použitých vo vyhlásení o zhode so smernicou o strojových zariadeniach 2006/42/ES. Samozrejme, netreba zabúdať ani na smernice o elektromagnetickej kompatibilite a o elektrických zariadeniach pre nízke napätie.

Po uskutočnení potrebných testov a príprave potrebnej dokumentácie je lisovacia linka pripravená na expedovanie k zákazníkovi. Jednotlivé časti linky sa rozoberú na menšie časti a umiestnia sa podľa nosnosti na vhodné dopravné prostriedky. U zákazníka sa tieto celky znova zmontujú na vopred pripravenom mieste. Nakoniec sa osadia bezpečnostné ploty a optické brány. Následne sa znova otestuje chod linky, odovzdajú sa požadované dokumenty a vyškolí sa obsluha linky. Takto pripravená linka sa odovzdá zákazníkovi. Podľa dohody možno na linke vykonávať vzdialený monitoring a rozsah údržby, ktorý vyplýva z monitoringu. V prípade potreby neskorších zmien (z hľadiska úpravy výrobného artiklu) možno previesť dohodnuté úpravy jednotlivých zariadení alebo navrhnúť úplne novú lisovaciu linku.

Dúfame, že vám tento článok pomohol pochopiť proces automatizácie lisovacích liniek a jej prínos. Ak máte záujem o automatizáciu vašej lisovacej linky, neváhajte nás kontaktovať.