Pri rozhodovaní, či a ako implementovať efektívne robotické pracovisko zvárania, treba zvážiť viacero aspektov. Dôležitú úlohu tu nezohráva len technológia, ale aj príprava, predvídavosť a strategické plánovanie. Správny prístup môže výrazne znížiť celkové náklady, eliminovať chyby a reklamácie a zároveň zvýšiť efektivitu a produktivitu.

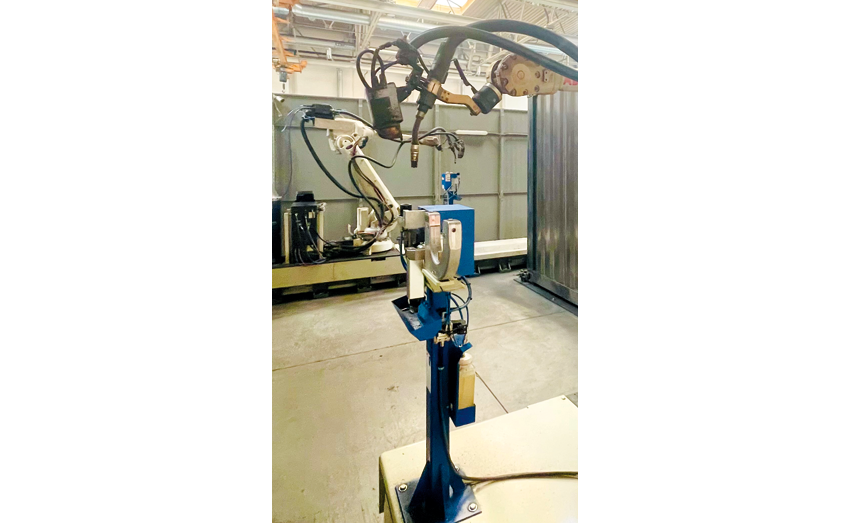

Pri projektovaní zváracích aplikácií sa vždy zvažuje aktuálny technologický proces a dôvody prechodu na robotizované zváranie. Väčšinou je to zabezpečenie stability výroby a konštantnej kvality procesu, zvýšenie produktivity a v súčasnosti aj nedostatok kvalifikovanej pracovnej sily. Aktuálne sa na Slovensku využíva robotizácia pri bodovom a oblúkovom zváraní, pre ktoré je typické tavenie pridaného materiálu v ochrannej atmosfére plynu, tzv. MIG-MAG (z anglického Metal Inert Gas, Metal Active Gas) alebo laserové tavenie samotných zvarovaných dielcov bez pridaného materiálu.

Praktické zváranie MIG – MAG

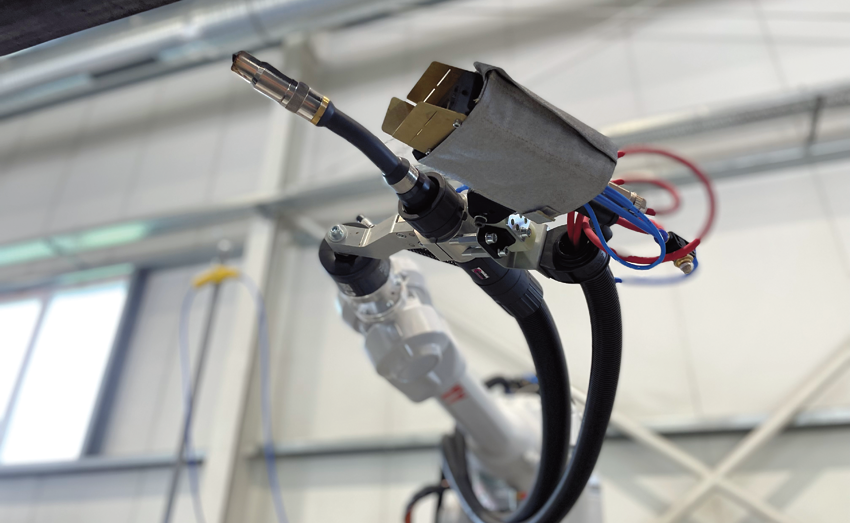

Uplatnenie robotizácie pri zváraní MIG – MAG vychádza zo samotného charakteru zvárania. Dôležitým faktorom nie je ani tak vzhľad samotného zvaru ako skôr jeho funkčné vlastnosti, teda pevnosť zvaru. Určitou nevýhodou je však sprievodný jav zvárania, a to rozstrekovanie pridávaného materiálu do priestoru a jeho zachytávanie sa na zváranom dielci. Prostredníctvom moderných metód, ako je napr. ColdMetalTransfer možno síce rozstreky eliminovať, ale nie vylúčiť. Daná technológia tiež eliminuje tepelnú deformáciu zváraného materiálu vnášaním menšieho tepla pri samotnom zváracom procese.

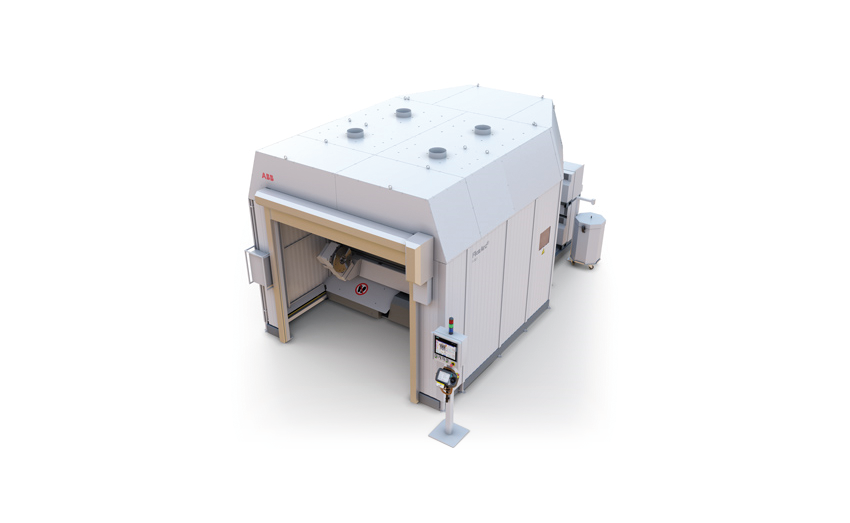

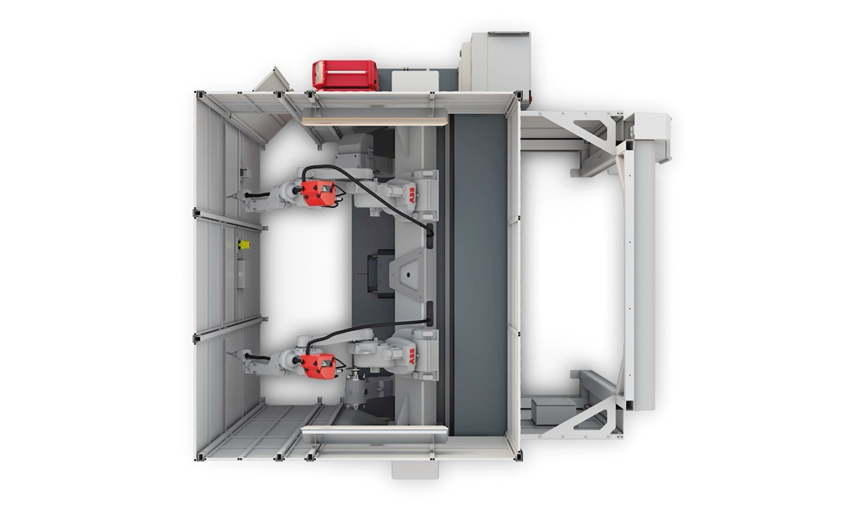

Zvyšovanie produktivity spočíva hlavne v možnosti nepretržitého zvárania bez prestávok, v stabilnej kvalite. Podstatné úspory sa dajú docieliť, najmä pokiaľ je zvarov viac, rýchlymi presunmi robota od jedného zvaru k druhému, prípadne zreťazením viacerých robotov, ktoré zvárajú jeden produkt súčasne. Navyše, z bezpečnostného hľadiska stačí v tomto prípade bežné oplotenie a zásteny, ktoré chránia oči operátorov pred žiarením zváracieho oblúka, alebo plechové kabíny s oknami s UV filtrom.

Najčastejšie používané priemyselné ABB roboty:

- pri oblúkovom zváraní (ArcWelding) s dôrazom na dosah: IRB 1600, IRB 2600, IRB 4600;

- pri bodovom zváraní (SpotWelding) – v tomto prípade ide okrem dosahu aj o nosnosť robota, nakoľko bodové kliešte sú dosť ťažké: IRB 6700;

- pri laserovom zváraní (LaserWelding) treba okrem hmotnosti laserovej hlavy a dosahu robota dbať aj na dostatočnú tuhosť robota: IRB 2600, IRB 4400, IRB 4600.

Spoločnosť ABB ponúka okrem na mieru šitých zváracích riešení aj štandardizované zváracie bunky OmniVance™ FlexArc®. Ide o dodávku na kľúč, ktorá obsahuje zvárací robot (alebo viacero podľa požiadaviek a potreby), vhodné polohovadlo na manipuláciu so zvarencom, pre lepšiu dostupnosť zvarov kompletnú zváraciu techniku (zvárací zdroj, zvárací horák, súvisiace káblové zväzky, servisnú stanicu TSC na automatickú údržbu horáka a jeho kalibráciu), kompletné zabezpečenie (kabína s UV oknami, bezpečnostné bariéry, bezpečnostné dvere) a v prípade potreby i PLC riadiacu jednotku. Tieto štandardizované ABB zváracie bunky sú kompletizované v priestoroch ABB Ostrava, Česká republika, kde sú zákazníci vítaní v prípade predprebierky alebo záujmu o referenčnú návštevu. Keďže ide o nie veľmi vzdialenú destináciu, už mnoho našich zákazníkov sme pri tejto príležitosti sprevádzali.

Kľúčovú úlohu zohráva predpríprava

Pre zvýšenie produktivity každého robotického zvárania je dôležité nielen samotné zváranie, ale najmä predprípravné a postprodukčné procesy. Kľúčové je zladiť ich tak, aby robotické zariadenie mohlo zvárať bez prestávky a prestojov.

V procese predprípravy je nevyhnutným predpokladom presnosť ukladania a fixácia materiálu v zváracích prípravkoch. Odchýlka zvarovacej škáry medzi zvarencami musí spĺňať limity robotizovaného zvárania. Robot osadený zváracou technikou môže korigovať prednastavenú/vzorovú trajektóriu zvaru podľa aktuálneho stavu len v definovaných limitoch. S vývojom technológií dokáže zvar vyhľadať, skontrolovať, resp. porovnať s nahratým vzorom a mierne upraviť trajektóriu zvaru. Jednou možnosťou je akési „nahmatanie“/„oťukanie“ a kontrola aktuálnej pozície zvarenca prostredníctvom technológie SmarTac. Ide o nástroj, kde robot dotykom horáka a zváracieho drôtu so zvarencom (teda dielom, ktorý zvára) pred samotným zváraním zistí skutočný stav polohy zvarenca voči ideálnemu uloženiu a na základe informácií posunie preddefinované trajektórie v súlade so skutočnosťou. Ďalšou možnosťou korekcie je laserové navádzanie, ktoré sníma pozíciu aktuálnej zvarovej špáry pred samotným zváraním a v prípade jej posunutia vyšle signál s informáciou, v ktorom bode má robot korigovať trajektóriu horáka. Najmä pri dlhých zvarencoch, kde je dosiahnutie totožnosti jednotlivých zvarencov pravdupovediac nemožné, sú tieto nové možnosti výhodou.

Pri problematických zvaroch, kde treba korigovať preddefinovanú trajektóriu, sa používa patentovaná technológia ABB – WeldGuide systém. Využíva dva senzorové vstupy – zvárací prúd a napätie oblúka – a na základe vyhodnotenia daných dát dokáže robot priamo počas zvárania usmerniť tak, aby sa držal nie v preddefinovanej, ale aj v skutočnej zvarovej medzere.

Dôležitú úlohu pri automatizácii zvárania zohrávajú aj servisné procesy. V tomto smere plní dôležitú úlohu tzv. servisná stanica TSC (Torch Service Centre). TSC zabezpečuje automatické čistenie horáka – frézovanie a obstrek horáka, zástrih zváracieho drôtu a automatickú kalibráciu horáka. Robot v predefinovanom čase preruší činnosť, prejde k servisnej stanici a bez zásahu človeka vykoná údržbu horáka a automatickú kalibráciu jeho pozície. Po ukončení servisu automaticky pokračuje v zváraní.

Pri rozhodovaní o tom, či a ako implementovať efektívne robotické pracovisko zvárania, treba teda zvážiť viacero aspektov. Mnohé z nich poskytne odborníkom zvárací výkres – materiál, hmotnosť zvarenca, rozmer, hrúbka, popis a vyznačenie zvarov, kvalitatívne požiadavky na zvar, no spolupráca s technológom firmy je smerodajná. V prípade, že zákazník vie k návrhu pracoviska dodať tieto informácie v 3D, softvérové riešenia, ako napríklad RobotStudio od ABB, umožnia pripraviť pracovisko vo virtuálnej realite a upraviť proces absolútne precízne, na sekundy.

Róbert Farkas

www.abb.sk