Continental stavil na slovenské know-how

Zadávateľom projektu bol koncern Continental so sídlom vo Frankfurte, pričom projektový manažment zabezpečovala jeho zvolenská pobočka. Spoločnosť Continental prevádzkuje na celom svete 317 výrobných závodov a práve jeden z nich, nachádzajúci sa v Číne, bude prevádzkovateľom robotickej montážnej linky od spoločnosti StankoTech, s. r. o.

Špecifikácia požiadavky na usporiadanie a funkčnosť linky bola vopred zadaná prostredníctvom približne 60-stranového dokumentu. Súčasťou zadania bolo aj určenie jednotlivých výrobcov, ktorých komponenty môžu byť použité v rámci riešenia. „Skôr ako sa pustíme do spracúvania cenových ponúk, skontrolujeme, či sa táto skupina výrobcov prekrýva s tou, ktorú máme dlhodobo overenú a ktorú v našich riešeniach štandardne využívame aj my. Nakoľko sme sa so zadávateľom projektu v tejto oblasti z veľkej časti zhodli, spracovali sme podrobnú cenovú ponuku nášho riešenia,“ konštatuje I. Bočkaj. V konkurencii renomovaných svetových dodávateľov dokázal StankoTech ponúknuť najlepší variant z hľadiska technickej aj časovej realizácie, čo rozhodlo o získaní zákazky. „V našej firme dbáme na precízne riadenie projektu z hľadiska termínového plnenia prác. Požiadavky zadávateľa sa nám podarilo splniť na deň presne, čo samozrejme ocenil aj obchodný partner,“ hovorí o jednej zo silných stránok firmy I. Bočkaj.

Linka prepája robotické pracoviská so vstrekolisom

Linka je zameraná na výrobu puzdier s vodivými kontaktmi, ktoré tvoria súčasť elektronickej parkovacej brzdy pre autá strednej a vyššej triedy. Súčasťou linky je vstrekolis od spoločnosti KraussMaffei. V ňom sa pod tlakom a pôsobením tepla vyformuje puzdro a súčasne sa do neho zalisujú pripravené vodivé kontakty. Lis v jednom takte vyrobí naraz štyri takéto kompletné zostavy.

Celá linka je rozložená na viacero pracovísk. Vstup do linky tvoria dva zásobníky, do ktorých obsluha naloží naraz päť plastových prepraviek s presne umiestnenými vodivými kontaktmi. Na jednu paletu možno umiestniť až 72 kontaktov. Kontakty následne odoberá priemyselný robot KUKA KR6 a umiestňuje ich do centrovacieho lôžka, kde snímače Balluff kontrolujú prítomnosť kontaktov na všetkých štyroch pozíciách. Kontrola zabezpečí, že žiaden kontakt nevypadol prvému robotu pri jeho premiestnení z palety do centrovacieho lôžka. Na uchopenie kontaktov z palety využíva robot dvojprstový paralelný uchopovač PGN plus 50-1-AS od spoločnosti SCHUNK. Vo fáze nakladania paliet na vstupe sa robot presunie do bezpečnej, servisnej polohy, aby nedošlo ku kolízii s obsluhou. Prítomnosť robota v servisnej polohe kontroluje bezpečnostný snímač od spoločnosti Sick.

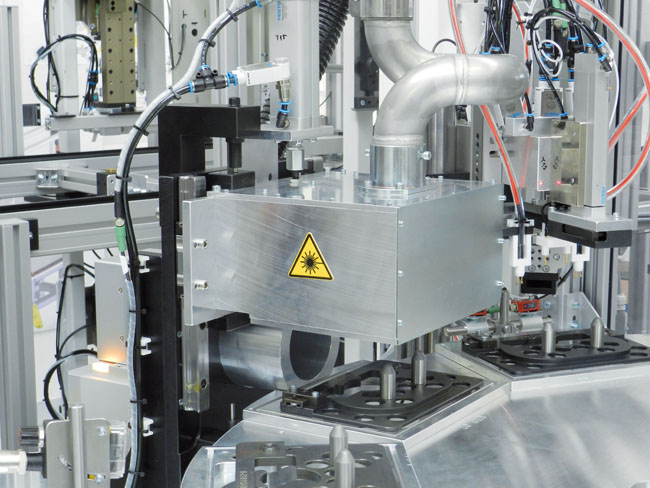

Po kontrole prítomnosti kontaktov v centrovacom lôžku uchopí ďalší priemyselný robot KUKA KR30 všetky štyri kontakty prostredníctvom na mieru navrhnutého uchopovača a naloží ich do otvorenej formy vstrekolisu. Po zalisovaní kontaktov tento istý robot druhou stranou gripera vyberá hotové puzdro so zalisovanými kontaktmi zo vstrekolisu a zároveň odoberá vákuovými prísavkami prebytočný plast zo vstrekovacieho kanálika, ktorý vznikol pri lisovaní. Hotové puzdrá nakladá robot do ďalšej časti linky – otočného karuselového stola, na ktorom sa nachádza desať pozícií. Prvé štyri pozície slúžia na riadené ochladzovanie puzdier odobratých zo vstrekolisu. Chladenie zabezpečujú počas presne definovaného času ventilátory. Následne sa na ďalšej pozícii vykoná vysokonapäťový test správnej vodivosti kontaktov a impedancie medzi nimi. Na plastové puzdro sa na ďalšej pozícii pomocou laserového označovacieho systému TruMark 3230 od TRUMPF vypáli 2D DataMatrix (DM) kód, ktorý obsahuje všetky potrebné údaje z výrobného a testovacieho procesu, napr. čas výroby, či ide o puzdro pre ľavú alebo pravú brzdu alebo výsledky testovania. Pred odobratím z otočného stola sa kontroluje správnosť vytlačenia DM kódu, či je čitateľný a či skutočne obsahuje tie údaje, ktoré k danému produktu patria.

Po úspešnej kontrole prevezme tretí robot KUKA KR6 pomocou uchopovača SCHUNK puzdro a premiestni ho do pripravenej prepravky finálnych produktov. Tá sa nachádza na výstupnom dopravníku, z ktorého sa po kompletnom naplnení pomocou výťahu presunie do výstupného zásobníka. Pred samotným spúšťaním linky sa prvý finálny výrobok neukladá do palety, ale do špeciálneho zásobníka ako referenčná vzorka. Až po jej schválení sa začína so sériovou výrobou.

Výber robotov KUKA bol daný už zadávateľom projektu, spoločnosťou Continental. „Rovnako v rámci programovania boli niektoré časti dodané, my sme upravovali polohy tak, že sme využívali režim učenia, a presná poloha sa ešte dopočítala,“ vysvetľuje Miroslav Žabka, programátor na oddelení Fine Tuning. „Z hľadiska podpory, integrácie aj samotného oživenia, ktoré netrvalo dlhšie ako jeden týždeň, sme boli so spoluprácou so spoločnosťou KUKA maximálne spokojní,“ dodáva I. Bočkaj.

Celá linka je stavaná modulárne a univerzálne, čo umožňuje montovať puzdrá s kontaktmi pre elektronické parkovacie brzdy rôznych výrobcov a modelov áut. To sa dosahuje vymeniteľnosťou koncových nástrojov jednotlivých robotov, ktoré možno prispôsobiť rôznym tvarom a veľkosti jednotlivých vstupných komponentov. Spôsob pripojenia a typ koncového nástroja je zakódovaný v pripojovacích mechanických pinoch v konektore alebo prostredníctvom 2D DM kódu, ktorý pred spustením linky skontroluje snímač umiestnený vo vrchnej časti linky.

Koncepcia riadenia a bezpečnosti

Riadenie linky má na starosti jeden riadiaci systém – priemyselné PC od spoločnosti Beckhoff, v ktorom beží softvérové PLC. „Musím povedať, že ide o veľmi intuitívny systém bežiaci pod operačným systémom Windows, pričom na prípravu a ladenie programu sme dokázali využiť prostredie Step7 od spoločnosti Siemens,“ hovorí I. Bočkaj. V rámci linky sú na viacerých miestach umiestnené konektory na pripojenie mobilného terminálu KEBA, prostredníctvom ktorého majú oprávnení pracovníci možnosť kontrolovať či upravovať stav linky. Do hlavného riadiaceho systému sú pripojené aj signály z riadiacich systémov troch robotov, zóny s chladením, testovaním a laserovým značením, ako aj zo všetkých pohonov na ovládanie chodu dopravníkov. V rámci riešenia linky bolo zrealizované aj prepojenie medzi hlavným riadiacim systémom Beckhoff a riadiacim systémom vstrekolisu KraussMaffei.

Pohyb dopravníkov na vstupe aj výstupe, ako aj výťahov medzi jednotlivými úrovňami linky zabezpečujú asynchrónne motory od spoločnosti Bosch Rexroth, ktoré riadi osvedčená relé logika. Celá koncepcia pneumatiky vrátane jednotiek úpravy vzduchu, ktorá sa v rámci linky využíva, je postavená na riešeniach od spoločnosti Festo. Na snímanie 2D DM kódov sú použité priemyselné čítačky Cognex. Ak do priestoru linky vstupuje oprávnený pracovník, musia sa roboty ešte predtým presunúť do servisnej polohy, kde ich prítomnosť kontrolujú snímače spoločnosti Sick.

Komunikácia medzi hlavným riadiacim systémom a riadiacimi systémami robotov prebieha prostredníctvom zbernice Profibus. „Vzhľadom na to, že nejde o veľmi rýchle procesy polohovania, tento typ zbernice stačil na zabezpečenie spoľahlivej komunikácie. Nemuseli sme riešiť prepájanie inou zbernicou, napr. na báze priemyselného ethernetu,“ konštatuje I. Bočkaj.

Napriek tomu, že funkčné vyhotovenie linky bolo vopred dané zadávateľom, podarilo sa spoločnosti StankoTech navrhnúť aj viaceré jej zlepšenia, ktoré boli odsúhlasené aj zo strany objednávateľa. Tie podstatné zmeny sa zrealizovali najmä v oblasti odstránenia kolíznych stavov, výmeny niektorých komponentov, ako aj celkovej bezpečnosti linky. „Dokázali sme ako výrobca jednoúčelových strojných zriadení a liniek využiť naše dlhoročné know-how, čo v konečnom dôsledku ocenila aj spoločnosť Continental,“ hovorí s hrdosťou I. Bočkaj.

V rámci riešenia bezpečnosti bolo nasadené bezpečnostné relé od spoločnosti Pilz, ktoré je prepojené s hlavným riadiacim systémom Beckhoff cez zbernicu Profibus. Na viacerých miestach boli umiestnené núdzové tlačidlá na bezpečné odstavenie linky. Dvere, cez ktoré môžu oprávnené osoby vstúpiť do linky, boli osadené bezpečnostnými snímačmi vstupu tiež od spoločnosti Pilz. Do projektu bezpečnosti bola zahrnutá aj kontrola polohy dverí vstrekolisu (zavreté/otvorené).

„Veľký dôraz na bezpečnosť bol kladený aj v rámci preberacieho procesu zo strany pracovníkov spoločnosti Continental. Okrem prítomnosti a funkčnosti jednotlivých bezpečnostných prvkov ich zaujímala aj schopnosť linky nabehnúť po bezpečnom odstavení do štandardnej prevádzky. Pri testovaní sa vyberali najmä tie najkritickejšie bezpečnostné situácie, ale nami navrhnuté riešenie si s nimi úspešne poradilo,“ hovorí I. Bočkaj. Systém presne vyhodnocuje, ktoré bezpečnostné tlačidlo bolo stlačené či ktorý dverový snímač bol otvorený. Na operátorskom paneli sa zároveň zobrazuje alarmové hlásenie, ktoré sa zároveň ukladá do databázy.

Nasadenie u zákazníka, podpora a servis

Celý logistický proces dodávky linky zabezpečí StankoTech. „V júli bude priamo v čínskom závode spoločnosti Continental v Changshu prítomný tím našich technikov. V priebehu troch týždňov musíme linku nainštalovať, oživiť a otestovať tak, aby dokázala bezchybne fungovať. Zákazník ju prevezme len po tom, keď preukážeme na mieste výrobu 1 000 ks série bez jediného nepodarku,“ vysvetľuje náročné podmienky odberateľa I. Bočkaj. Vzhľadom na to, že celá linka je stavaná v jednotnom štandarde definovanom spoločnosťou Continental, ďalší servis a údržbu si dokážu zabezpečiť priamo technici z čínskeho závodu. Riešenie linky však umožňuje aj štandardný vzdialený prístup či už technikov zo Slovenska, alebo z Nemecka, čo zvyšuje celkovú efektivitu technickej podpory.

Pridaná hodnota

„Vďaka rozdeleniu linky na niekoľko sekcií a technickým vylepšeniam v oblasti prepojenia jednotlivých systémov sa nám v porovnaní s konkurenčnými riešeniami podarilo skrátiť čas prepravy a nasadenia linky priamo u zákazníka,“ hovorí M. Žabka. Okrem toho bola linka osadená niektorými modernejšími systémami – vákuovou pumpou, laserovým označovacím systémom –, prípadne sa zlepšilo vyladenie niektorých čiastkových procesov. „Všetky uvedené vylepšenia sme zachytili aj do sprievodnej dokumentácie, na ktorej spracovanie kladieme veľký dôraz z hľadiska presnosti a kompletnosti. Následná opakovateľnosť výroby linky je podstatne jednoduchšia ako pri dokumentácii, kde musíte riešiť viaceré nejasnosti medzi strojnou a elektrickou dokumentáciou alebo pri kolízii procesov,“ konštatuje I. Bočkaj.

Krytovanie, rámovanie či prichytenie hliníkových dosiek na roboty – aj s týmito výzvami sa museli technici StankoTech popasovať, nakoľko dodaná dokumentácia od zadávateľa bola v tomto smere skromná. „V rámci nášho vývoja sme riešili najmä montážne detaily, pretože veľa mechanických vecí dodaná dokumentácia od zadávateľa neobsahovala. Sami sme navrhli riešenie káblových žľabov, hliníkových dosiek na roboty, držiaky, prichytenie a umiestnenie bezpečnostných tlačidiel a pod.,“ dopĺňa M. Žabka.

Skúsenosti, ktoré nás posúvajú

„Projekt pre Continental bol pre nás výzvou najmä z hľadiska počtu robotov, ktorých pracovný priestor sa vzájomne prekrýval. Zo začiatku som vnímal zo strany našich technikov opatrnosť, ktorá sa s blížiacim termínom odovzdania zákazníkovi menila na istotu,“ konštatuje I. Bočkaj. „Ďalšou vecou, ktorú sme sa pri realizácii projektu naučili, je vnímanie štandardov veľkých nadnárodných koncernov. Zo začiatku sme v niektorých postupoch nevideli až taký zmysel, avšak s postupom času sme sa s tým dokázali stotožniť a v niektorých prípadoch aj navrhnúť zlepšenia. Ak by nás zákazka neposúvala vpred, tak by sme asi zvážili, či sa budeme o jej realizáciu uchádzať,“ hovorí I. Bočkaj. „Urobili sme ďalší krok smerom k zvládnutiu sofistikovanejších pracovísk s viacerými robotmi. Za všetko hovorí spokojnosť nášho odberateľa, ktorý ocenil nielen samotné technické riešenie, ktoré sme navrhli, ale aj aktívny prístup pri vylepšovaní pôvodne požadovaného riešenia,“ dodáva na záver.

StankoTech nespí na vavrínoch. Využíva silnú pozíciu a rast celého automobilového sektora na Slovensku a už teraz má v pláne realizáciu ešte komplexnejšej a sofistikovanejšej linky, kde by mohli využiť aj kolaboratívne roboty. V rámci diverzifikácie a predpokladaného nasýtenia výroby automobilov v strednodobom horizonte sa budú pri svojich aktivitách zameriavať aj na ponuku riešení pre ďalšie priemyselné odvetvia.

Ďakujeme spoločnosti StankoTech, s. r. o., za možnosť realizácie reportáže, Ivanovi Bočkajovi a Miroslavovi Žabkovi za poskytnuté technické informácie.