Digitálna budúcnosť s jasným prehľadom

Spoločnosť MS-Schuon GmbH začala svoju cestu v roku 1983 ako výrobca nábytku z lepeného laminovaného dreva a rýchlo rástla. Inovatívny nábytkársky sektor sa vyvinul vo veľmi silné odvetvie. S približne 120 zamestnancami sa v súčasnosti tím MS-Schuon špecializuje na výrobu nábytku a nábytkových dielov pre karavanový, kuchynský a nábytkársky priemysel a zákazníkom po celom svete prináša svoj moderný a rozmanitý sortimentom produktov.

Ako sa teda vyrovnali s narastajúcou zložitosťou vo výrobe? Podnikli kroky smerom k digitálnej budúcnosti. Zavedením productionManager – digitálneho priečinka úloh od spoločnosti HOMAG, špecialistu na digitálne riešenia v drevospracujúcom priemysle – bol položený základ v príprave práce a výrobných procesoch pre zmenu, ktorá prináša úplnú transparentnosť úloh vo výrobe.

Vlastná výroba umožňuje ísť do detailov

„Kvalitu našich produktov kontrolujeme sami od začiatku až do konca. V sektore karavanov napríklad nakupujeme surové profily, ktoré potom priamo spracovávame a dokončujeme. Všetko vyrábame vo vlastnej réžii, až po vstrekovanie,“ uvádza Phillip Schuon, 29-ročný výkonný riaditeľ. Takto detailne prepracovaná výroba znamená, že zákazníci spoločnosti Schuon majú k dispozícii nepretržité a podrobné poradenstvo od A po Z.

Sofistikovaný a orientovaný na riešenie s HOMAG

Komplexné know-how a spoľahliví dodávatelia prispievajú k sofistikovanosti výroby, pričom súčasťou tohto úspechu sú aj správne strojové a softvérové technológie. Tretia generácia rodiny Schuon sa teraz z veľkej časti spolieha na riešenia spoločnosti HOMAG: „Spolupráca s HOMAG nám funguje už dlho. Niektoré stroje, ktoré používame, sú prototypy, takže vždy existovalo úzke prepojenie medzi našimi dvomi spoločnosťami. Navyše strojné zariadenia a digitálne produkty spolupracujú integrovaným spôsobom – sofistikované riešenia a všetko z jedného zdroja. Bolo nám teda hneď jasné, že by sme radi zostali pri strojových a softvérových riešeniach HOMAG, pretože sú jednoducho najmodernejšie,“ konštatuje P. Schuon.

Vízia: transparentné sledovanie dielov – ale ako?

Vďaka neustálemu rastu činností, procesov a produktov je čoraz náročnejšie sledovať úlohy a diely, zisťovať stav rozpracovanosti zákazky alebo mať schopnosť rýchlo poskytnúť informácie o spoľahlivosti dodávky. Vysledovateľnosť dielov bola čoraz menej jasná – a zároveň sa zväčšovalo papierovanie vo výrobe. Takmer všetko bolo zaznamenávané a spracované pomocou dokumentov v papierovej forme. Jediným možným riešením bol významný krok smerom k digitalizácii. „Je pre nás dôležité, aby sme mohli v jednoduchej a prehľadnej forme vidieť, kde sa práve spracovávajú komponenty na zákazku. Pozrel som si produktové video riešenia productionManager na YouTube a spolu s pani Fischerovou, našou zamestnankyňou z prípravy práce, sme získali potrebné informácie a nakoniec sme sa oboznámili s produktom, keďže všetky požadované informácie už boli zdokumentované a dostupné na kanáloch HOMAG,“ uvádza P. Schuon.

Rodinná spoločnosť sa rozhodla toto digitálne riešenie jednoducho vyskúšať: „Softvérový nástroj productionManager ponúka širokú škálu funkcií, a to už v základnej verzii, ktorá je bezplatná. To ma prekvapilo. Investícia preto pre nás nebola prekážkou, takže sme nemali čo stratiť. Jednoducho si nainštalujete aplikáciu, online ju zaregistrujete a začnete bez toho, aby ste sa museli okamžite prihlásiť na platené ročné predplatné. Jednoduchšie to už nemôže byť. Náklady sa objavili vo chvíli, keď sme rozšírili počet pracovných staníc vo výrobe, kde sme productionManager chceli nasadiť,“ vysvetľuje P. Schuon.

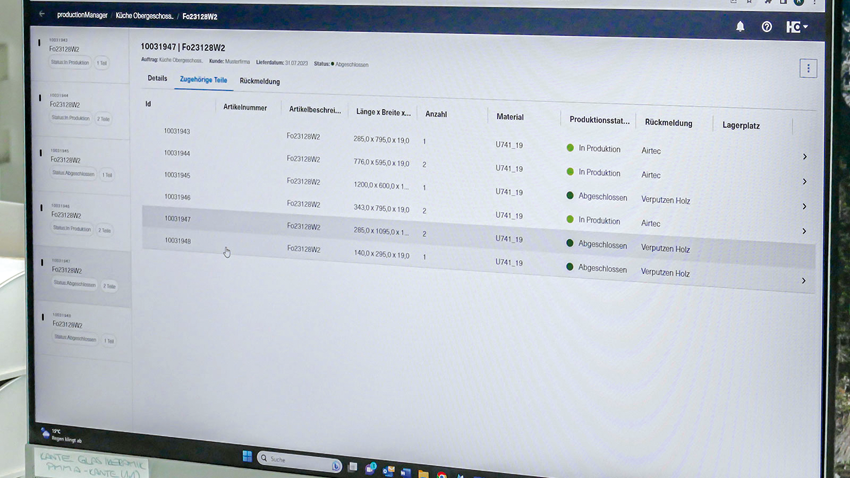

Testovaciu fázu a implementáciu productionManager prevzala Rebecca Fischer, ktorá je zodpovedná za zadávanie zákaziek a v MS-Schuon pracuje päť rokov: „Predtým bolo sledovanie dielov v procese prípravy práce veľkou čiernou dierou, pretože sme úplne presne nikdy nevedeli, kde sa nejaký komponent na konkrétnu úlohu momentálne nachádza. Digitálny priečinok úloh tento problém vyriešil, pretože odvtedy môžeme jednoducho sledovať priebeh prípravy a spracovanie zákaziek," hovorí R. Fischer. Zákazky prichádzajú od zákazníkov vo forme súboru Excel, ktorý možno jednoducho importovať do productionManager. Možný by bol aj import z iných súborových systémov, napríklad zo systému CAD/CAM. R. Fischerová potom uvoľní každú zákazku pre výrobu. Od tohto momentu má každý zamestnanec výroby prístup k zákazke prostredníctvom tabletu a môže si v reálnom čase prezerať zoznam komponentov a priebeh zákazky.

Všetci zamestnanci majú o všetkom prehľad

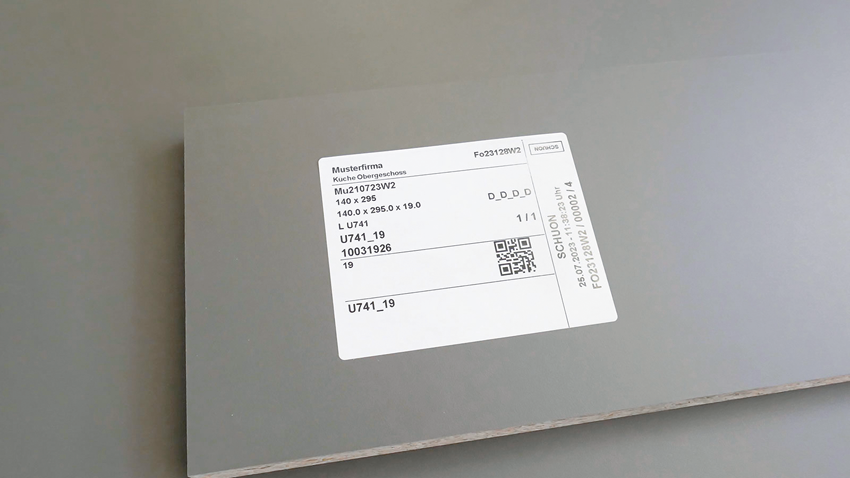

Od zavedenia productionManager sa veľa zmenilo nielen v príprave práce, ale aj vo výrobe. Pre transparentné sledovanie dielov boli definované individuálne vybrané pracovné stanice, ktoré hlásia priebeh spracovania priamo do prípravy práce. Uvoľnená úloha dorazí v prvom kroku na pílu na delenie panelov. Tam sa komponent pri rezaní označí. Stroj automaticky hlási postup výroby komponentu späť do productionManager bez akýchkoľvek manuálnych krokov zo strany obsluhy stroja. Vďaka productionManager má každý komponent svoje vlastné ID a na štítku nesie všetky potrebné informácie o spracovaní. Nasledujúci stroj na olepovanie hrán má tak k dispozícii všetky potrebné informácie o činnostiach vykonaných v predchádzajúcom kroku.

Obsluha stroja na olepovanie hrán naskenuje došlé diely ručným skenerom. Počet hotových dielov s olepenými hranami je viditeľný v reálnom čase v časti productionManager, ktorá zobrazuje stav rozpracovanosti. Na poslednej stanici pred doručením, vychystávaní, zamestnanec skenuje diely pomocou tabletu. Hneď ako sú všetky diely vybraté, úloha je označená ako dokončená a pripravená na odoslanie. V príprave práce sa zobrazí stav úlohy ako Dokončené. „Zabezpečujeme vysledovateľnosť a dokonca aj zamestnanci v kancelárii vždy vedia, ako ďaleko úloha pokročila a koľko rozpracovaných zákaziek je v obehu,“ uvádza R. Fischer.

Kompletné riešenie

Digitálna podpora uľahčuje prácu celému tímu MS-Schuon. Pracovníci predaja môžu tiež jednoducho zobraziť stav úlohy a klásť konkrétne otázky o úlohe, pretože productionManager zobrazuje aktuálne umiestnenie každého komponentu. Všeobecné otázky na celý výrobný okruh, dlhý čas strávený skúmaním a hľadaním komponentov sú už minulosťou.

„ProductionManager nám uľahčuje každodennú prácu, pretože aj naši zákazníci dostávajú informácie, ktoré potrebujú, oveľa rýchlejšie. To, čo predtým trvalo niekoľko hodín, je teraz objasnené za pár minút. Práca s productionManager je zábava,“ hovorí R. Fischer. Nadšený je aj generálny riaditeľ Phillip Schuon: „Vďaka transparentnému spôsobu práce máme rýchly prehľad o každej zákazke a dokážeme rýchlo vyriešiť akékoľvek otázky. Všetci zamestnanci pracujú nezávisle bez toho, aby museli čakať na spätnú väzbu od niekoho iného.“

Keď dodávateľ technológie nielen počúva, ale aj realizuje nápady svojich zákazníkov

Aj keď productionManager spĺňa všetky požiadavky, ktoré sú v tejto fáze pre MS-Schuon relevantné, stále existuje potenciál na zlepšenie. Najmä R. Fischerová, ktorá už aplikáciu veľmi dobre pozná, je v úzkom kontakte so spoločnosťou HOMAG a poskytuje podporu s návrhmi na optimalizáciu: „Pri poslednej návšteve spoločnosti HOMAG som vyjadrila túžbu po funkcii komentovania, aby sme mohli zaznamenať chybné, resp. poškodené diely digitálne priamo v aplikácii, čím by sme si ušetrili cestu z výroby do kancelárie. Chceli sme ušetriť aj čas, pretože predtým sme na zhromažďovanie informácií o poškodených dieloch používali červené poznámky a trvalo dlho, kým tieto poznámky skutočne skončili na mojom stole.“ Požiadavka bola zrealizovaná v krátkom čase a predchádzajúce červené poznámky boli nahradené funkciou digitálneho komentára: „Keď prichádzame s nejakými návrhmi na zlepšenie, HOMAG ich dokáže veľmi promptne implementovať. Je vzrušujúce mať možnosť predkladať vlastné návrhy a sledovať ďalší vývoj produktu zblízka. Vďaka tomu je naša práca zároveň zábavou!“

S výhľadom na digitálnu budúcnosť

Phillip Schuon sa do budúcnosti pozerá s optimizmom a chce rozšíriť používanie productionManager v spoločnosti. Digitálne riešenie sa v súčasnosti používa pri výrobe drevených čelných dielov, v ďalšom kroku bude productionManager nasadený aj vo výrobe sklenených a keramických čiel. Konateľ už pracuje na ďalších digitálnych produktoch: „Na oddelení vychystávania by sme chceli v blízkej budúcnosti implementovať asistenta triedenia od HOMAG. Aby sme mohli naďalej stabilne rásť, potrebujeme fungujúcu chrbticu pre naše procesy. Používanie digitálnych modulov tu pre nás hrá dôležitú úlohu.“

Pozrite si ukážku výroby s využitím digitalizácie v spoločnosti MS-Schuon.

Ostrov digitálnej jednoduchosti

Spoločnosť ZB Holzsysteme so sídlom v Rastede nie je klasickým stolárskym podnikom, „ale skôr hybridom medzi priemyselným podnikom a drevospracujúcim obchodom“, ako hovorí výkonný riaditeľ a zakladateľ spoločnosti Manuel zum Buttel. Dnes ZB Holzsysteme používa takmer výlučne stroje HOMAG: CNC stroj (CENTATEQ), olepovačku hrán (EDGETEQ), ako aj deliacu pílu SAWTEQ B-300 a STORETEQ S-200 ako kombináciu píly a zakladača panelov. Okrem productionManager ako digitálneho priečinka úloh spoločnosť využíva aj softvérové riešenie productionAssist Feedback ako pomocníka digitálnej spätnej väzby.

Po presťahovaní strojov do novej haly v roku 2017, kde momentálne spoločnosť sídli, sa naplno rozbehla digitalizácia. Pre M. Buttela sa táto zmena spočiatku diala veľmi pomaly, ale stabilne. Krok za krokom si vo firme prispôsobovali softvér svojim požiadavkám. To však malo za následok stále väčšie objemy údajov. Pre ZB Holzsysteme sú preto integrované dátové štruktúry nevyhnutné – od prijatia ponuky až po dokončenie zákazky.

Keď sú do aplikácie productionManager dodávané údaje z jednotlivých pracovných staníc, každý má neustály prístup k prehľadu o všetkých zákazkách a vždy vie, kde sa ktorá zákazka vo výrobe nachádza. To poskytuje vedeniu spoločnosti požadovanú kontrolu nad výrobou. „Aj preto sme sa rozhodli od začiatku roka testovať a používať productionManager, keďže žiadny iný systém neponúka takú úroveň transparentnosti. Rozhodujúce bolo mať prehľad o všetkých zákazkách a vždy okamžite zaznamenať plánovanie.“

Integrované dátové štruktúry

Presne tu vstupuje do hry productionManager: „Vždy som chcel mať prehľad o postupe každej zákazky smerom k dokončeniu na základe aktuálneho stavu, preto som chcel presne vedieť, kde sa daná zákazka nachádza a kto na tom pracuje na akom stroji,“ vysvetľuje M. zim Buttel.

Každý zamestnanec by mal vedieť využiť rovnaké znalosti. Transparentnosť platila pre všetkých. Katharina Höppner je od svojho nástupu do spoločnosti ako jej prvá zamestnankyňa v roku 2008 pravou rukou Manuela zum Buttela pri rozhodovaní vo výrobe. Je viac než len dobre organizovaná poradkyňa, pretože robí rozhodnutia a v skutočnosti má kontrolu nad používaním productionManager.

V dnešnej dobe je výroba bez dát len ťažko predstaviteľná. Generálny riaditeľ Manuel zum Buttel sa krok za krokom približuje k digitálnej jednoduchosti. Hendrik Albers, softvérový expert spoločnosti HOMAG, vidí jednoduché spôsoby, ako tento cieľ dosiahnuť: „Cloudové riešenia HOMAG ponúkajú veľkú výhodu v tom, že digitálne riešenia a ich komponenty možno používať individuálne. Každý zákazník môže využiť individuálny modul, ktorý rieši jeho špecifický problém Ponúkame digitálne riešenia od riadenia materiálu a zákaziek cez optimalizáciu a rezanie až po digitálnych asistentov pre výrobu a servis.“

Súhra medzi digitálnym priečinkom úloh a digitálnym asistentom productionAssist Feedback poskytuje ďalšiu pridanú hodnotu. productionAssist Feedback je súčasťou digitálneho priečinka úloh. V princípe umožňuje zobrazenie komponentov a položiek, ktoré sa majú spracovať priamo na pracovnej stanici. Voliteľne je možné nastaviť niekoľko takýchto pracovných staníc. productionAssist Feedback podáva správu productionManager o tom, ktoré komponenty a položky boli spracované pre každú pracovnú stanicu. Komponenty a položky je možné nahlásiť ako „hotové“ jediným kliknutím. Položky je samozrejme možné vykazovať aj ako hotové priamo zo stroja HOMAG.

Literatúra

[1] Digital future with a clear overview. HOMAG Group. [online]. Publikované 12. 9. 2023.

[2] Goodbye endless paperwork, hello digital jof folder. HOMAG Group. [online]. Publikované 14. 11. 2022.

-tog-