Dnešný VÚEZ, a. s., začal písať svoju históriu pred štyrmi desiatkami rokov a za ten čas sa vyprofiloval na modernú inžiniersku, výskumno-vývojovú, výrobnú a montážnu organizáciu. O jednom z jej najnovších projektov IZVAR, ktorý nás zaujal svojou inovatívnosťou a integráciou viacerých moderných technológií, sme sa porozprávali so Zuzanou Kovaríkovou, garantkou výskumno-vývojových projektov v spoločnosti VÚEZ, a. s., a prof. Františkom Duchoňom z Ústavu robotiky a kybernetiky na FEI STU v Bratislave, predsedom občianskeho združenia Národné centrum robotiky, ktorý bol partnerom tohto projektu.

Firma VÚEZ vznikla v právnej forme akciovej spoločnosti ako VÚEZ, a. s., v roku 1997 so sídlom v meste Levice. Súčasťou spoločnosti sú výrobné a experimentálne technologické zariadenia, laboratóriá, výrobňa elektrických rozvádzačov a kancelárske priestory situované v priestoroch budov v Tlmačoch.

Počas svojej existencie sa spoločnosť VÚEZ, a. s., vyprofilovala na aktívnu výskumno-vývojovú, inžiniersku, výrobnú a montážnu organizáciu s vysokým podielom intelektuálnych, vývojových, predvýrobných etáp a kontrolných činností. V súčasnosti sa VÚEZ, a. s., zameriava na špecializované a neštandardné činnosti v energetike a na vyhradených technických zariadeniach. K aktuálnym aktivitám patria činnosti v oblasti servisu hranice hermetickej zóny na prevádzkovaných blokoch v Jaslovských Bohuniciach a Mochovciach. VÚEZ, a. s., sa významne podieľala aj na dostavbe blokov 3 a 4 elektrárne Mochovce, kde okrem iného inštalovala zariadenie na spracovanie kvapalných rádioaktívnych odpadov. VÚEZ, a. s., pôsobí v oblasti zvyšovania tesnosti hermetickej zóny aj vo viacerých zahraničných jadrových elektrárňach – Česká republika, Rusko, Arménsko, Maďarsko.

Prostredníctvom MH SR je z fondov EÚ spolufinancovaný projekt vo výzve Priemysel 21. storočia s názvom Robotické pracovisko pre inteligentné zváranie maloobjemovej výroby, ktorý je riešený formou efektívnej spolupráce s partnerom projektu – Ústavom robotiky a kybernetiky (ÚRK) z Fakulty elektrotechniky a informatiky STU v Bratislave. Práve tento projekt predstavíme bližšie v nasledujúcom seriáli článkov.

Od energetiky k robotike

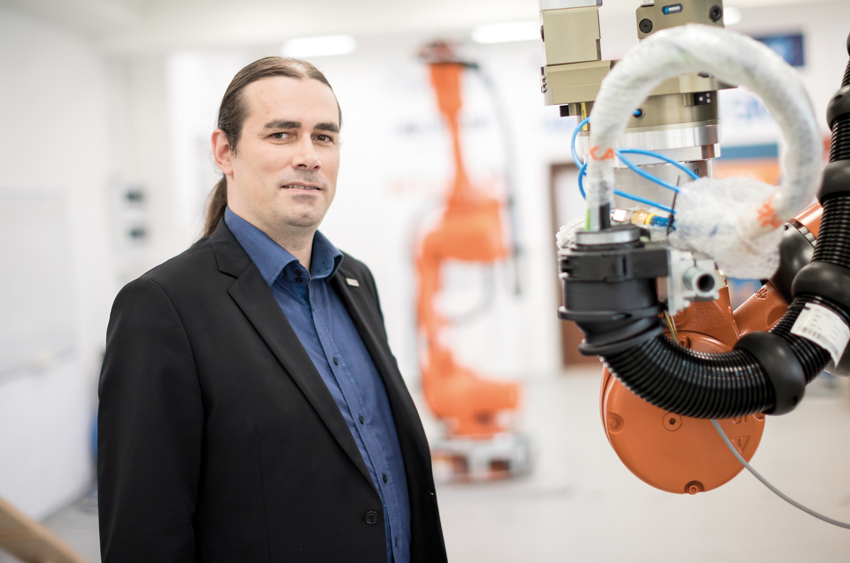

VÚEZ je na trhu už niekoľko desaťročí a jeho predstavitelia si uvedomujú, že udržanie si konkurencieschopnosti sa nezaobíde bez aktívneho prístupu k inováciám. Tie by mali pomôcť zefektívniť vlastnú výrobu v rámci VÚEZ, ale na druhej strane ich možno efektívne využiť aj v projektoch pre zákazníkov, kde videli potenciál na zlepšenia. „Okrem veľkých zákazníkov z oblasti energetiky máme aj viacero menších a stredných podnikov, kde sa prevádzky začínajú čoraz viac automatizovať a častejšie sa stretávame aj s požiadavkami nasadenia robotických systémov,“ konštatuje Z. Kovaríková. Náhrada chýbajúceho personálu, špecifická, malosériová výroba a zefektívnenie výrobných postupov – to sú požiadavky, ktoré sa u svojich zákazníkov snaží VÚEZ svojimi riešeniami splniť. „V minulosti sme mali zaujímavé referencie aj v oblasti automatizácie, ale nie s využitím robotiky. Aby sme to dokázali, rozhodli sme sa naučiť pracovať s robotikou najprv na našom internom projekte a následne zúročiť nadobudnuté skúsenosti aj u našich zákazníkov,“ uvádza Z. Kovaríková. Po porade s vedúcimi pracovníkmi výroby sa projekt zameral na robotické zváranie. Nasledoval nákup robotov a školenie v oblasti ich obsluhy a programovania v KUKA College. Po zaškolení boli vývojári z VÚEZ pripravení spolupracovať v tíme s ÚRK.

Prečo projekt IZVAR?

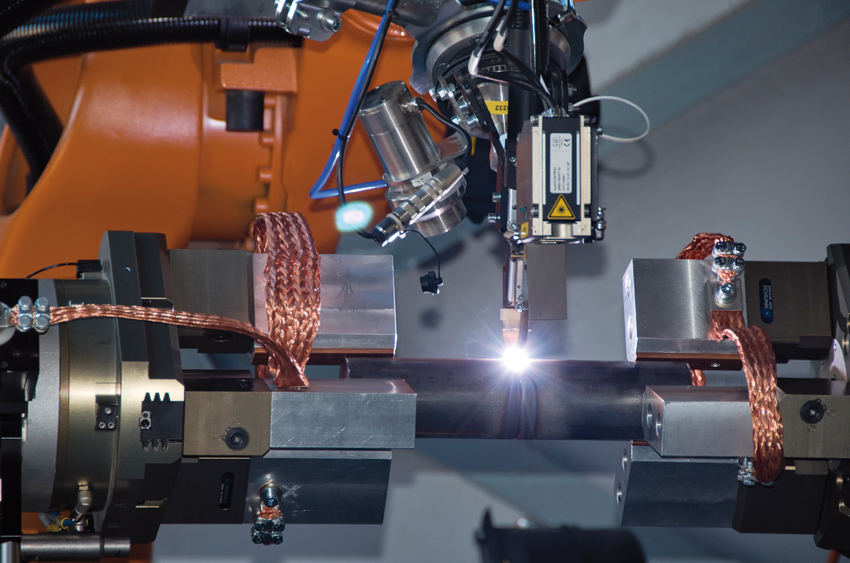

„Robotizované zváranie je v podmienkach veľkoobjemovej výroby úspešne vyriešené. Avšak neexistujú univerzálne robotické pracoviská schopné zvárať výrobky s vysokou variabilitou a v malých množstvách,“ vysvetľuje na úvod Z. Kovaríková. Projekt IZVAR pozostáva z dvoch častí – priemyselného výskumu a realizácie inovačných aktivít. Podľa zadania projektu bol cieľom výskumu robotického pracoviska pre inteligentné zváranie maloobjemovej výroby celkový návrh efektívneho robotického pracoviska zvárania malého počtu výrobkov s vysokou premenlivosťou a pridanou hodnotou a návrh časti robotickej diagnostiky zvarov s využitím ultrazvuku, spektrometrie, termovízie a vyhodnotenia geometrie zvarov. Aby sa dosiahla efektivita robotického zvárania maloobjemovej výroby, bol nevyhnutný návrh inteligentných adaptívnych algoritmov riadenia na základe spätnej väzby z inteligentných snímačov a využitie synchronizovaného polohovania obrobkov dvoma robotickými manipulátormi, ktoré umožnia zváranie obrobkov „vo vzduchu“. Zváracie zariadenie upevnené na ďalšom robote zabezpečuje vyššiu adaptivitu pri vzájomnom polohovaní. Robotické polohovanie výrobku a sondy majú byť využité aj pri robotickej ultrazvukovej diagnostike. Koordinácia robotov v skupine na pracovisku, využitie inteligentných snímačov a adaptívne algoritmy riadenia umožnia pracovisku inteligentné prispôsobenie sa predloženému výrobku a požadovanému typu zvaru. Cieľom aktivity je inovácia robotického pracoviska na inteligentné zváranie maloobjemovej výroby. Inovácia bude dosiahnutá vznikom dvoch nových produktov a ich uvedením na trh. Prvým produktom je robotické pracovisko na inteligentné zváranie maloobjemovej výroby, druhým je inteligentné pracovisko robotickej diagnostiky a označovania výrobkov pre malosériovú výrobu.

Partnerov spojila konferencia

ÚRK FEI STU sa stal partnerom VÚEZ v oblasti robotiky z veľkej miery vďaka 1. ročníku odbornej konferencie Robotika vo výrobnej praxi malých a stredných podnikov, ktorú v roku 2017 organizovali spoločne vydavateľstvá časopisov ATP Journal a ai magazine v Rajeckých Tepliciach. Tu si zástupcovia obidvoch subjektov prvýkrát vymenili svojej kontakty. Významným faktorom bola aj skutočnosť, že Z. Kovaríková končila svoje inžinierske štúdium práve na Katedre automatizovaných systémov riadenia FEI STU, z ktorej sa neskôr stal ÚRK. VÚEZ si uvedomil aj dôležitosť získavania vzdelaných ľudí schopných uviesť nové technológie a postupy do praxe. Aj v tomto smere videl v ÚRK svojho vhodného partnera. „Už teraz sa nám spolupráca v tejto oblasti osvedčila a určite v nej chceme pokračovať aj v budúcnosti,“ vysvetľuje Z. Kovaríková. „Vizionárske bolo aj rozhodnutie nášho vedenia, ktoré z hľadiska našich dostupných personálnych kapacít a objemu investícií uprednostnilo spoluprácu s ÚRK pred iným projektom pre jedného dlhoročného zákazníka. Videli v tom podstatne väčší potenciál z pohľadu budúcnosti VÚEZ.“

Úspešné zvládnutie výziev

S pribúdajúcim časom projektu IZVAR sa objavovali viaceré výzvy. Na začiatku bolo výzvou už len samotné programovanie robota. Následne sa pracovníci VÚEZ stávali aj v tejto oblasti zručnejšími a trúfali si aj na ďalšie úlohy, akými boli komunikácia so zváracím zariadením, kde bolo potrebné získať údaje o procese zvárania a cez vlastný HMI systém zadávať a riadiť parametre tohto procesu. To vyžadovalo štúdium množstva materiálov a kontaktovať aj zahraničnú podporu výrobcu daného systému. Zaujímavou bola aj výzva prepojenia externých riadiacich systémov (PLC) s robotmi, ktorú sa podarilo zvládnuť na veľmi dobrej úrovni. „Pre nás boli novou vecou aj automatizovaný výmenný systém robotických chápadiel či implementácia automatického odoberania zváraných dielcov s využitím 3D laserových skenerov. V tejto oblasti sme opäť využili podporu zo strany ÚRK a Národného centra robotiky, kde sme si dokázali otestovať funkčnosť tohto pracoviska ešte pred samotnou realizáciou v našich priestoroch v Tlmačoch,“ spresňuje Z. Kovaríková. Nakoniec sa podarilo zvládnuť aj návrh polohovaného robotického rotačného chápadla (siedma os) ponoreného v kvapalnom prostredí diagnostickej nádrže, vzájomnú synchronizáciu robotov a ďalšie.

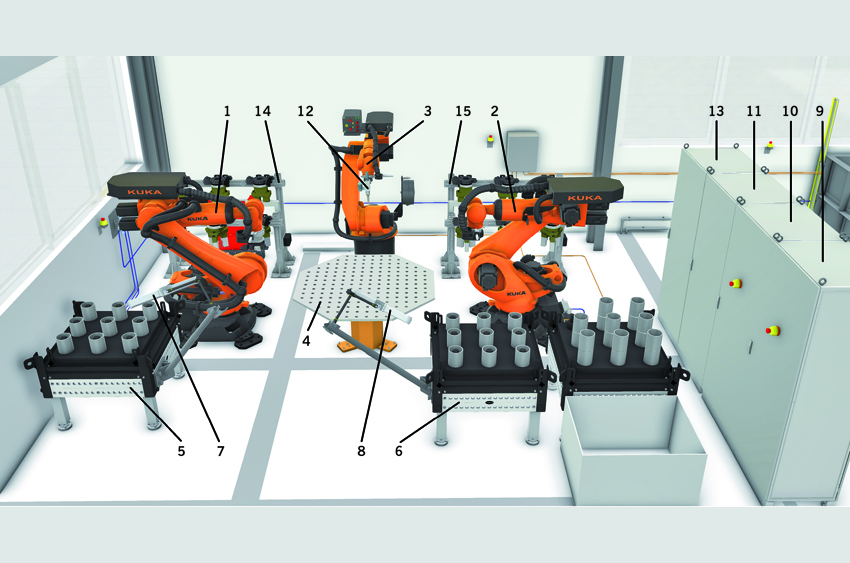

Základná koncepcia prototypu IZVAR je znázornená na obr. 1.

Pracovisko pozostáva z nasledujúcich súčastí:

- Manipulátor MAN1 – robotický šesťosový manipulátor na polohovanie a držanie zváraných súčastí (KR120 R2500 od spoločnosti KUKA).

- Manipulátor MAN2 – robotický šesťosový manipulátor na polohovanie a držanie zváraných súčastí (KR120 R2500 od spoločnosti KUKA).

- Zvárací robot – robotický šesťosový manipulátor so zváracou hlavicou na vykonanie operácie zvárania.

- Polohovací zvárací stôl – na uchytenie a polohovanie zváraných súčastí. Polohovanie zváracieho stola je synchronizované s polohovaním robotických manipulátorov a zváracieho robota.

- Sklad obrobkov pre robotický manipulátor MAN1 – sklad zváraných súčastí. Súčasťou skladu obrobkov je paleta na ukladanie zváraných súčastí v potrebnom rastri uložených komponentov tak, aby bolo umožnené ich robotické odoberanie.

- Sklad obrobkov pre robotický manipulátor MAN2 – sklad zváraných súčastí. Súčasťou skladu obrobkov je paleta na ukladanie zváraných súčastí v potrebnom rastri uložených komponentov tak, aby bolo umožnené ich robotické odoberanie.

- 3D skener pre sklad obrobkov MAN1 – 3D skener PhoXi (Photoneo) na snímanie aktuálnej polohy zváraných súčastí v sklade obrobkov pre MAN1. Na základe nameraných údajov je s využitím kontroléra riadené ich robotické odoberanie s využitím MAN1.

- 3D skener pre sklad obrobkov MAN2 – 3D skener PhoXi (Photoneo) na snímanie aktuálnej polohy zváraných súčastí v sklade obrobkov pre MAN2. Na základe nameraných údajov je s využitím kontroléra riadené ich robotické odoberanie s využitím MAN2.

- Systém automatizovaného robotického odoberania zváraných dielcov na riadenie robota MAN1.

- Systém automatizovaného robotického odoberania zváraných dielcov na riadenie robota MAN2.

- Systém automatizovaného generovania robotickej trajektórie zváracieho robota.

- Profilový 2D laserový snímač LLT2900-100 (MicroEpsilon).

- Centrálny riadiaci systém SIMATIC CPU 1516F-3 PN/D (Siemens) pracoviska IZVAR.

- Stojan rýchlovýmenného systému robotických chápadiel pre robot MAN1.

- Stojan rýchlovýmenného systému robotických chápadiel pre robot MAN2.

Celé pracovisko IZVAR a jeho súčasti sú koncipované v súlade s aktuálne platnými vyhláškami, nariadeniami a normami pre bezpečnosť práce a ochranu zdravia obsluhujúceho personálu.

Jedinečnosť riešenia IZVAR spočíva vo flexibilite prispôsobiť sa premenlivej výrobe, čo umožňuje nasadenie pracoviska v malosériovej výrobe a diagnostike produktov. Zároveň sa podarilo do veľkej miery zvládnuť online formu monitorovania a riadenia zvárania a predprípravu výroby a ultrazvukovej diagnostiky úplne nového typu výrobku pomocou digitálneho dvojčaťa. „Vďaka týmto vlastnostiam možno toto riešenie považovať za ideálne práve pre COVID a postCOVID dobu, keď sa minimalizuje potreba vstupov človeka do celého procesu. Je to riešenie, ktoré prináša zvýšenie kvality života ľudí, ochranu ich zdravia a zároveň odbremenenie od namáhavej a presun ku kreatívnej práci,“ myslí si Z. Kovaríková.

„Na základe vstupného materiálu a požiadaviek výroby sa inteligentne nastavia parametre zvárania, obsluha naplní potrebné zásobníky (sklady) a z databázy vyberie typy výrobkov, ktoré sa z toho majú vyrobiť. Proces zvárania je potom čisto v réžii robotov, pričom systém priebežne vyhodnocuje aj kvalitu vyrábaných produktov,“ dopĺňa F. Duchoň. „Ešte by som ako jedinečnosť vyzdvihol integráciu rôznorodých moderných technológií – od bin-picking pre zváranie až po riadenie sily pri robotickom zváraní a polohovanie zváraného produktu dvomi robotmi, čiže dokopy dvanásť polohovacích osí, čo predstavuje neobyčajné možnosti. Spolu so zváracím robotom treba koordinovať a riadiť osemnásť osí, a to nehovoríme ešte o pripravovanom stole na upínanie výrobkov, kde bude potrebné riadiť ďalšie osi.“

Pozrite si prototyp robotického zváracieho pracoviska v akcii.