Nemecké reštaurácie a gastronomické podniky musia od januára 2023 zo zákona používať opakovane použiteľné nádoby. Podniky, ktoré ponúkajú jedlo a nápoje na odvoz alebo ako donáškovú službu, musia ponúkať opakovane použiteľné obaly ako alternatívu k jednorazovým plastovým obalom. Toto nariadenie ešte nie je účinné v priemyselných odvetviach. Jednorazové obaly a nosiče nákladu z dreva, plastu, papiera alebo kovu sú však aj v priemysle na dennom poriadku.

Problémy spojené s ekologickými dôsledkami tejto praxe sú zrejmé. Plastové obaly a najmä obalová fólia, ktorá je omotaná okolo nákladu ako nadrozmerná potravinová fólia, sa dajú len zriedka recyklovať. Jednorazové obaly tiež často nespĺňajú hygienické požiadavky potravinárskeho a spotrebného priemyslu.

Vratné nosiče nákladu ako udržateľné logistické riešenie

Na zlepšenie vecí nie vždy potrebujete legislatívu. Dôkazom toho je spoločnosť Recalo GmbH so sídlom v Laatzene pri Hannoveri. „Jadrom nášho podnikania je uskladnenie vratných prepravných položiek,“ vysvetľuje generálny riaditeľ Daniel van der Vorst. „Udržateľnosť je stredobodom nášho obchodného modelu. To znamená, že optimálne využitie našej kamiónovej dopravy zabezpečujeme použitím vratných nosičov nákladu, ktoré sú rozmerovo optimalizované pre kamióny. Cieľom je dosiahnuť maximálny výkon s minimálnou manipuláciou a prepravou, t. j. ponúknuť našim zákazníkom najlepšie možné služby s použitím čo najmenšieho počtu zdrojov.“

Recalo ponúka svojim zákazníkom možnosť uskladniť RTI. Aby pracovníci spoločnosti vždy vedeli, kde sa konkrétny nosič nákladu práve nachádza, spoliehajú sa na RFID sledovací systém od Turck Vilant Systems, ktorý zabezpečuje transparentnosť potrebnú na presné poskytovanie služby každému zákazníkovi prostredníctvom rozhraní k ERP. Aby sa zabezpečilo maximálne vyťaženie nákladných vozidiel, systém dokonca zamestnancom ukazuje, aké vysoké musia byť stohy obalov, aby sa optimálne využila prepravná kapacita. Vďaka tejto účinnosti a dlhej životnosti vratných prepravných nosičov Recalo efektívne znižuje uhlíkovú stopu svojich zákazníkov.

„Okamžite som si všimol, že Turck Vilant Systems rozumie našim procesom a problémom. Bolo pre nás dôležité mať medzinárodnú spoločnosť ako partnera, aby bola zaručená podpora aj pre naše zámorské lokality.“Daniel van der Vorst,

generálny riaditeľ, Recalo GmbH

Prínos efektívnosti v systéme skladovania

Zákazníci využívajú celý servis poskytovaný spoločnosťou Recalo. Prevádzkovateľ skladu posiela vyčistené a repasované RTI svojim zákazníkom, ktorí ich používajú na zasielanie produktov a komponentov svojich vlastných dodávateľov. Po odoslaní RTI zorganizuje Recalo vrátenie nákladných nosičov a postará sa o všetky ďalšie procesy.

Zákazník teda ušetrí investíciu do RTI a nemá nič spoločné so správou, čistením a opravou vratných nosičov nákladu. Špičky dopytu možno preklenúť aj v krátkom čase. RTI sú vždy v obehu a nikdy nestoja dlho nepoužívané. Vďaka úzkej sieti logistických partnerov a zákazníkov dokáže Recalo veľmi efektívne zorganizovať vrátenie paliet a optimálne využiť svoje vozíky.

Prepravné riešenie na mieru

Spoločnosť pre svojich zákazníkov vyvíja aj špecifické nosiče nákladu, ako napríklad skladaciu plastovú prepravku s deliacou policou, ktorá znižuje tlak na spodné prepravky na polovicu a zabraňuje tak nevzhľadným deformáciám a problémom s automatickým vyberaním. Táto skladacia prepravka vychádza z pôdorysu europalety a po otvorení je vysoká takmer jeden meter. Po vyložení sa dá zložiť a má výšku len 30 centimetrov s rovnakým pôdorysom vrátane deliacej police. Prepravky sú navrhnuté tak, aby bolo možné vždy zaplniť prepravný priestor kamiónu až po okraj nákladného priestoru – pri otvorených aj zložených prepravkách. Dlhá životnosť škatúľ má takisto pozitívny dosah na celkovú stopu CO2, pretože zostávajú v prevádzke oveľa dlhšie ako drevené palety. Drevo má navyše zlé hygienické vlastnosti. To znamená, že v sektore hygieny a spotrebného tovaru sa dajú použiť len vo veľmi obmedzenom rozsahu. Recalo opäť zvýšilo životnosť svojich prepraviek s vymeniteľnými bežcami. Ide o prvé prvky, ktoré sa opotrebujú a potom sa jednoducho vymenia namiesto toho, aby sa vyhodila celá prepravka. To zvyšuje životnosť RTI a udržiava stopu CO2 v rámci celej služby na minime.

Skladovanie RTI znižuje viazaný kapitál

Od svojho založenia v roku 2017 je Recalo ukážkou, ako sa dajú spojiť dva globálne megatrendy – udržateľnosť a digitalizácia. Skladovanie RTI je obzvlášť atraktívne pre maloobchodné reťazce alebo výrobcov potravín, spotrebného tovaru a liečiv. V typickej aplikácii výrobca baliacich podnosov na čerstvé mäso zadáva objednávku spoločnosti Recalo. Prijíma nosiče nákladu a používa ich na zásobovanie svojho zákazníka, spracovateľa mäsa. Výrobca obalov by teraz normálne musel zabezpečiť, aby boli nosiče nákladu vrátené včas, aby mohol obslúžiť svojho ďalšieho zákazníka. Je to časovo náročné a tiež neefektívne z dôvodu obmedzeného množstva nosičov nákladu – a tiež by to viazalo kapitál na nosiče nákladu, ktoré by boli väčšinu času v sklade, pretože dopyt po RTI môže značne kolísať. V skladovacom systéme zákazníci používajú vždy len toľko nosičov nákladu, koľko práve potrebujú. Keď dopyt vrcholí, Recalo aktívne podporuje svojich zákazníkov ďalšími RTI.

Výrobca baliacich podnosov objedná RTI od spoločnosti Recalo, naloží ich a odošle svoj tovar výrobcom mäsa, od ktorých Recalo prevezme nosiče nákladu. Keďže však Recalo nemá len jedného výrobcu dodávateľských produktov, ale viacerých zákazníkov, dokáže spoločnosť organizovať a plánovať spätnú prepravu oveľa efektívnejšie, ako by to dokázali jednotliví účastníci tohto cyklu. Recalo tiež čistí nosiče nákladu, stará sa o údržbu a zabezpečuje, aby v sklade zostali len neporušené RTI. Vďaka širokej zákazníckej základni môže spoločnosť ponúkať svoj sklad RTI nielen v Nemecku, ale v súčasnosti aj v ďalších 13 krajinách Európy.

Výzva správy aktív

Recalo musí neustále sledovať, kde sa momentálne nachádzajú RTI zákazníkov. Spoločnosť musí zabezpečiť, aby mal každý zákazník dostatok prepraviek na odoslanie svojho tovaru. Je zrejmé, že sklad RTI s viac ako 90 000 položkami možno prevádzkovať ekonomicky len vtedy, ak je ich zaznamenávanie plne automatizované. D. van der Vorst rýchlo vylúčil použitie identifikácie čiarovým kódom: „Najdôležitejším rozhodovacím kritériom pre systém RFID pre nás bola vysoká kvalita údajov, rýchle hromadné zaznamenávanie a schopnosť automatizovať naše procesy.“ Keď sa zákazníkom posielajú stovky prepraviek, položky sa musia hromadne evidovať, čo je pri čiarových kódoch prakticky nemožné. Na druhej strane čiarové kódy majú tú výhodu, že cielené snímanie jednotlivých kódov snímačmi čiarových kódov je často jednoduchšie ako s RFID čítačkami.

Systém RFID pre úplnú transparentnosť procesov

Recalo preto využíva hybridné riešenie a svoje palety vybavuje štítkami, ktoré kombinujú čiarové kódy a RFID UHF štítky. Hybridný štítok umožňuje, aby bol každý nákladný nosič Recalo jasne a efektívne identifikovaný systémom bez ohľadu na to, aká technológia sa na danom mieste používa. D. van der Vorst sa prvýkrát na veľtrhu rozprával so špecialistami na lokalizáciu a trasovanie z Turck Vilant Systems. „Okamžite som si všimol, že Turck Vilant skutočne rozumie procesom a problémom, ktorým čelíme. Bolo pre nás dôležité mať ako partnera medzinárodne založenú spoločnosť, aby bola zaručená podpora aj pre naše zámorské lokality,“ opisuje svoje dôvody generálny riaditeľ.

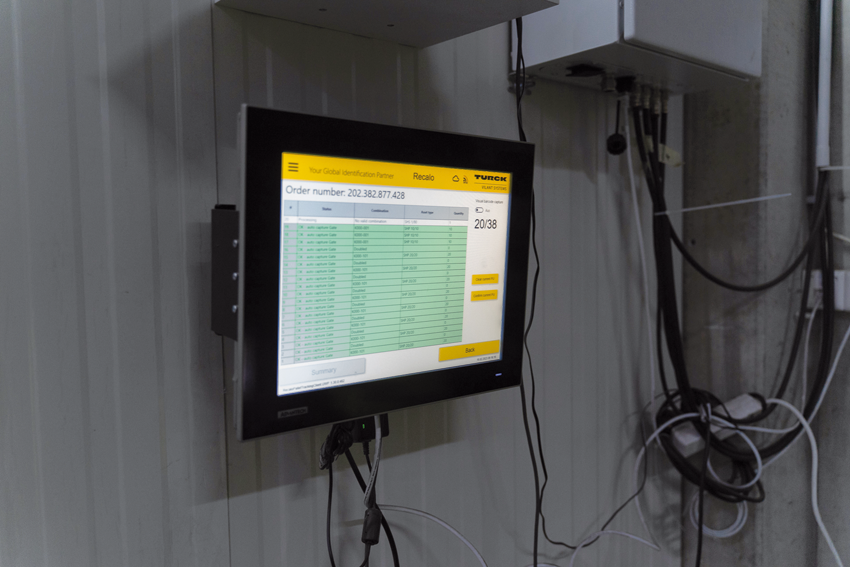

Turck Vilant Systems vyvinul kompletný systém pre Recalo pozostávajúci z RFID čítacích/zápisových bodov, ktoré sú prevádzkované prostredníctvom middleware Turck Vilant Client. Používajú sa na vykonávanie centrálnych úloh, ako je registrácia alebo odhlásenie sa zo skladu RTI. Tieto údaje spracováva Turck Vilant Visibility Manager. Táto serverová aplikácia poskytuje plne automatizované riadenie načítania v úzkej komunikácii so systémom ERP Recalo. Úplná integrácia overovania zásielok so systémom ERP bola rozhodujúca pre úspech riešenia.

Bezproblémové sledovanie počas celého logistického cyklu

Procesy spoločnosti Recalo od odoslania k zákazníkovi cez sledovanie prepraviek v cykle až po ich vrátenie sú úplne bezpapierové. RTI sa čistia, dočasne skladujú a v prípade potreby opravujú v Conditioning Center v Riedstatte pri Frankfurte. Keď je kamión vyložený, zamestnanci prevážajú stohy škatúľ vysokozdvižnými vozíkmi cez bránu RFID, ktorá zachytáva ich identifikačné čísla. Či sú všetky boxy správne zaznamenané, môžu zamestnanci potvrdiť priamo na vrátnici. Zamestnanci v Riedstatte sú schopní naložiť kompletný kamión za menej ako pol hodiny. Až 20 kompaktne naskladaných prepraviek sa súčasne zaznamená vysokozdvižným vozíkom cez bránu RFID a naloží sa do vozíkov.

Celý proces bol navrhnutý ako digitálny systém. Systém napríklad vie, aký vysoký je príves pristaveného kamióna a ukazuje zamestnancom, aké vysoké by mali byť stohy prepraviek, aby sa optimálne využila nosnosť. Keď požadované prepravky prejdú RFID bránou, nielenže sa zaznamenajú všetky štítky, ale systém tiež skontroluje, či bola dosiahnutá požadovaná výška stohu. Pomocou algoritmu smerovej brány systém tiež určuje smer, ktorým boxy prechádzajú bránou. Každý, kto niekedy videl, aké plné môže byť nákladné vozidlo naplnené štandardizovanými systémovými prepravkami Recalo, si okamžite uvedomí, že túto úroveň efektivity by bolo ťažké dosiahnuť manuálne.

Dôležitosť skladu RTI

Aby sa zabezpečilo bezproblémové zaznamenanie celého procesného reťazca, musí sa zaznamenať aj príjem VPP zákazníkmi spoločnosti Recalo. Tieto údaje sa prenášajú do systému ERP Recalo cez rozhrania, takže spoločnosť vždy vie, ktorá prepravka sa práve nachádza u ktorého zákazníka. Tieto informácie umožňujú prevádzkovateľovi RTI skladu udržiavať zásoby svojich zákazníkov vždy na ideálnej úrovni a včas upozorniť na blížiace sa úzke miesta alebo naopak požiadať o vrátenie RTI.

Cesta k finálnemu sledovaciemu systému, ktorý dnes veľmi spoľahlivo zaznamenáva prepravky v celom cykle, nebola jednoduchá. „Zistili sme tiež, že proces implementácie bol zložitejší, ako sa očakávalo. Turck Vilant bol tým správnym partnerom na túto prácu. V prevádzke máme rôzne priemyselné vozíky a množstvo kombinácií produktov, ktorým sme sa museli prispôsobiť, čo pridalo na zložitosti,“ dodal D. van der Vorst.

Vyhliadky

Nie každé pracovisko v Európe bolo doteraz úplne vybavené riešením sledovania a trasovania RFID od spoločnosti Turck Vilant Systems. To sa v najbližších mesiacoch a rokoch zmení, aby sa odstránili rozdiely v iných európskych krajinách. „Určite budeme pokračovať v rozširovaní systému. Je pre nás nevyhnutné vedieť, kde sa v danom čase naše vratné nosiče nákladu nachádzajú. To znamená, že aj naše zámorské lokality budeme postupne vybavovať technológiou RFID, aby sme mali čo najväčšiu transparentnosť v toku tovaru,“ uzatvára D. van der Vorst.