GEVORKYAN je rodinná firma založená v r. 1996 na zelenej lúke v obci Vlkanová neďaleko Banskej Bystrice. Zakladateľom a súčasným majoritným vlastníkom je vojenský letecký inžinier, Dipl. Ing. Artur Gevorkyan, pôvodom z Arménska, ktorý stavia na 60-ročných skúsenostiach troch generácií rodiny Gevorkyanovcov v oblasti práškovej metalurgie. A prečo si vybrali práve túto technológiu? „Z rôznych ingrediencií vytvárame materiály, čo je zásadný rozdiel v porovnaní s inými strojárskymi spoločnosťami. Tie kupujú hotový materiál, my ho tvoríme,“ vysvetľuje na úvod A. Gevorkyan. Najbližšie k tejto technológii sú procesy zlievarenstva, avšak tam zase nie je možné ľubovoľne kombinovať rôzne ingrediencie. „My dokážeme miešať v podstate akékoľvek ingrediencie, len treba vedieť, v akom pomere a pri akých podmienkach, treba mať skúsenosti a urobiť veľa opakovaní pokus – omyl,“ hovorí A. Gevorkyan. „Tak pracoval aj Edison, ktorý hovoril, že nemal desaťtisíc zlých pokusov, ale desaťtisíc dôkazov, ako sa to nemá robiť.“ Výsledkom je presné chemické a štrukturálne zloženie materiálu, z ktorého sa následne vyrobí finálna súčiastka. Aj v procese výroby treba však vedieť presne definovať nástroje a postupy, ktoré v konečnom dôsledku vplývajú na výsledný produkt. „Od otca som počúval, aké úžasné možnosti má táto technológia, ktorá navyše negeneruje takmer žiaden odpad. Keď za socializmu túto technológiu zavádzal, tak fabrika, kde pracoval, prestala mať takmer zo dňa na deň vagóny odpadu, ktoré boli dovtedy samozrejmosťou a nikoho to ani netrápilo.“

Automatizácia ako nástroj zachovania konkurencieschopnosti

Po odchode z armády založil A. Gevorkyan najprv spoločnosť na Ukrajine, ktorú neskôr kvôli rastúcemu dopytu z Európy presunul na Slovensko. „Pri rozhodovaní o výbere, kde umiestniť firmu, som prešiel niekoľko štátov, ale Slovensko ma oslovilo najviac, čo do dnes neľutujem.“ Získať si zákazníkov a presadiť sa v tvrdej konkurencii vyžadovalo množstvo najazdených kilometrov. „Za rok som prešiel takmer stotisíc kilometrov. U mnohých zákazníkov v Európe som videl, aký majú problém s ľuďmi, s efektivitou ich práce. Tak som pred ôsmimi rokmi zvolal na stretnutie celú našu firmu a povedal som im, že ideme vytvoriť oddelenie automatizácie. Vtedy sme to ešte zvládali aj s jej minimálnym rozsahom, ale vedeli sme, že o pár rokov by sme nemuseli byť konkurencieschopní, takže som to považoval za nevyhnutnosť,“ vysvetľuje A. Gevorkyan.

Spoločnosť na základe tohto rozhodnutia vyčlenila rozsiahle investície a pripravila zaškolenie ľudí. „Nie každý sa s touto myšlienkou stotožnil a približne desať percent z vtedajšieho počtu zamestnancov si zvolilo radšej odchod z firmy,“ hovorí A. Gevorkyan. V začiatkoch sa spoločnosť skúšala obracať aj na externé spoločnosti zaoberajúce sa projektovaním a montážou priemyselnej automatizácie, ale v drvivej väčšine prípadov narážali na termínové problémy. „Navyše sme na otázku, či to bude aj fungovať, dostávali diplomatickú odpoveď – malo by. To nás presvedčilo, že musíme ísť cestou vlastných kapacít a začali sme budovať tím technikov zameraných na automatizáciu, informatiku, digitalizáciu. K automatizácii, robotike a ďalším technológiám mám veľmi špeciálny vzťah nie preto, že je trendy, ale pretože je to nevyhnutnosť.“

Pre servisné účely a potreby oddelenia automatizácie využíva spoločnosť aj ďalšiu modernú technológiu – 3D tlač. V začiatkoch sa využívala len tlač z plastových materiálov, neskôr k tomu pribudli aj ďalšie. „Ak potrebujeme nejaké náhradné diely alebo špeciálne uchopovače pre roboty, to všetko si vieme vyrobiť podstatne rýchlejšie, ako keby sme zadávali dopyt pre nejakých dodávateľov,“ konštatuje A. Gevorkyan. Okrem toho disponuje spoločnosť aj oddelením klasického strojárstva, kde sú k dispozícii CNC sústruhy, frézy a pod. „V tejto oblasti, podobne ako v robotike, už niekoľko rokov spolupracujeme so spoločnosťou FANUC. A tá spolupráca je obojstranne prínosná, pretože FANUC napr. pred niekoľkými rokmi na strojárskom veľtrhu v Miláne uviedol video z našej spoločnosti, v ktorom prezentoval spojenie robotiky pri obsluhe obrábacích strojov. To bol na jednej strane dôkaz, že automatizácia a robotika má svoje miesto aj v oblasti klasického strojárstva a na druhej strane to bola pre nás česť, že si pre túto ukážku vybrali naše inovatívne riešenia.“

Mať dostatočný prehľad o stave a rozpracovanosti výroby či situácii z hľadiska vyťaženia strojov je v súčasnosti konkurenčná výhoda. Aj preto sa v priestoroch výroby či v kanceláriách na viacerým miestach nachádzajú veľkoplošné obrazovky s informáciami o celkovej efektívnosti využitia zariadení (z angl. Overall Equipment Efectivness). „Inšpiráciu sme zobrali od jedného nášho zákazníka zo Švédska. Páčilo sa mi, že stačí jeden pohľad, zelené čísla sú OK, s číslami iných farieb sa musí niekto zaoberať.“

Od objednávky po hotový produkt

Proces výroby komponentov v rámci technológie práškovej metalurgie sa začína prijatím objednávky od zákazníka do interného informačného systému. Podklady od zákazníkov prichádzajú v elektronickej forme, kde sú presne definované tvary, rozmery a ďalšie fyzikálno-chemické charakteristiky. No takmer pri polovici projektov ide o produkty, pri ktorých ani samotný zákazník nevie presne definovať jeho konštrukčné a materiálové vyhotovenie, lebo pôjde o úplne nový produkt, ktorý ešte ani neexistuje. „Zákazník zvyčajne pracovníkom nášho vývojového oddelenia ukáže len zostavu, do ktorej má byť daný komponent umiestnený, aby sme spolu s ním vedeli vybrať materiál a vlastnosti, ktoré budú pre daný účel najvhodnejšie,“ vysvetľuje A. Gevorkyan. Veľkou pomocou sú v tomto prípade aj simulačné softvérové nástroje, ktoré výrazne zrýchľujú celý proces návrhu a vývoja komponentov.

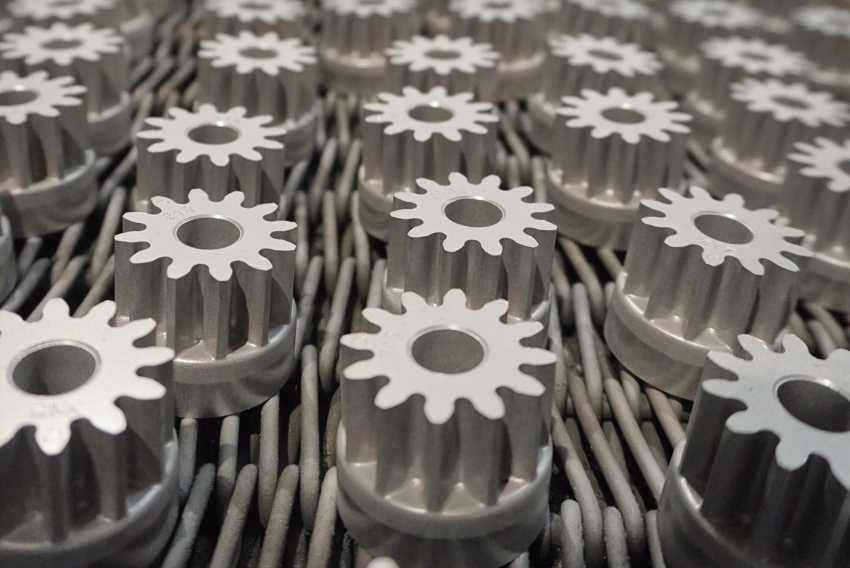

Informačný systém spolu s plánovačom naplánuje to, kedy treba začať pripravovať materiál, aby sa v stanovenom termíne začala finálna výroba prijatej objednávky. Následne sa materiál presunie na pracovisko lisovania, kde sa lisuje do foriem, ktoré si v spoločnosti GEVORKYAN aj sami vyrábajú.

Naukladané na keramické platne alebo v špeciálnych košoch sa výlisky presúvajú na teplotné spracovanie do pecí. Presne stanovené recepty vychádzajúce z očakávaných vlastností finálneho produktu určujú podmienky, pri ktorých výlisky prechádzajú pecou. Okrem iného tu vstupuje do hry presné nastavenie teploty ohrevu, ako dlho ohrev a následné chladenie trvá, pri akom tlaku sa výlisky zohrievajú, aký plyn tvorí ochrannú atmosféru a pod. Spoločnosť má v prevádzke päť rôznych pecí a každá obsahuje niekoľko štandardných programov ohrevu. V približne polovici vyrábaných produktov ide po spracovaní v peci o finálny výrobok. Zvyšná časť produktov zvyčajne vyžaduje vykonať úkony, ako je obrobenie, zakalenie, vŕtanie otvorov, ohraňovanie, povrchová úprava a pod.

Robotika áno, ale s rozumom

Výroba komponentov pomocou procesov práškovej metalurgie si v mnohých svojich krokoch vyžaduje nasadenie moderných systémov automatizácie, riadenia či snímania. Na začiatku procesu treba zabezpečiť presné navažovanie vstupnej ingrediencie – prášku, aby vždy bolo v medzizásobníku lisu jeho presné množstvo vyvíjajúce konštantný tlak, čím sa zabezpečuje jeho presná dávkovanie do formy. Kamerový systém a špeciálne snímače sledujú prítomnosť výlisku vo forme. Až po jeho odobraní možno naplniť formu práškom a vylisovať ďalší produkt. Každý výlisok je po vylisovaní odvážený s vysokou presnosťou, čím sa okamžite vyhodnocuje jeden z kľúčových parametrov produktu – hmotnosť. Vzhľadom na to, že výlisky sú pomerne krehké, treba pri ich odoberaní robotom zvoliť primeraný spôsob uchopenia, ako aj uchopovaciu silu, aby sa výlisok nepoškodil. Na to sa často používajú vákuové prísavky, magnetické držiaky, špeciálne navrhnuté uchopovače a pod. Celkové investície na zabezpečenie tejto pomocnej automatizácie jedného lisu sa pohybujú na úrovni niekoľko stotisíc eur, ktoré na druhej strane prinášajú zvýšenie efektívnosti operátora lisu a zvýšenie rýchlosti výroby.

Ak ide o väčšie série výrobkov, tie prichádzajú z lisu na spomínaných platniach, ktoré robot umiestni na vstupný dopravník pece. Pri menších sériách sa výrobky na pás ukladajú ručne. „Nie je dobré dať sa uniesť dojmom, že všade sú potrebné roboty, treba to robiť s rozumom. My sa pozeráme aj na flexibilitu, aby sme dokázali uspokojiť zákazníkov automobilového priemyslu, ale aj zákazníkov, ktorí majú rozsah produkcie pár tisíc kusov za rok. V prípade týchto menších sérií nám už nasadenie robota nevychádza ako efektívne,“ vysvetľuje A. Gevorkyan.

V závislosti od typu produktov, ktoré vychádzajú z pece, ich roboty ukladajú na palety alebo ich operátor naloží do špeciálnych košov a presúvajú sa na iné pracoviská, kde ešte prebehnú ich ďalšia úprava.

Popri necelých dvesto zamestnancoch pracuje v spoločnosti Gevorkyan stovka robotov od renomovaných výrobcov, ako sú FANUC či Kawasaki. Snímače obrazu a kamerové systémy sú vo väčšine prípadov od spoločnosti Keyence.

Prehľad o výrobe v reálnom čase

Údaje z celej výroby sa zhromažďujú v reálnom čase, informácie sú k dispozícii výlučne v digitálnej podobe. „Máme minimálne päťnásobne väčší sortiment vyrábaných výrobkov ako naši konkurenti podobnej veľkosti a s podobným obratom v Európe či USA, čo je naša silná stránka. Pri takom objeme výroby je výhodné pre pracovníkov na linkách aj pre vedúcich pracovníkov zdieľať údaje v digitálnej podobe. Vyriešili sme tým aj jeden zásadný problém: ak prišlo k úprave nejakého výrobku na základe reklamácie od zákazníka alebo vylepšenia z nášho oddelenia vývoja, tá sa okamžite prejavila vo všetkých súvisiacich dokumentoch a postupoch, takže všetci boli informovaní v reálnom čase a mohlo sa bez meškania začať s výrobou správneho produktu,“ zdôrazňuje A. Gevorkyan. Zmenoví majstri vidia na monitore prevádzkový denník všetkých strojov, ich vyťaženosť, prestoje, dôvody prestojov a pod. „Nie vždy sa nám darí na úrovni pracovníkov výroby zrozumiteľne a jednotne zaznamenávať rôzne poruchy, prestoje a pod. Aj preto bude naším cieľom do najbližšieho obdobia štandardizovať zoznam možných porúch/stavov (kódy chýb), čím predídeme tzv. ľudovej tvorivosti a verím, že zvýšime opäť efektivitu riešenia takýchto situácií.“

Od určitej veľkosti firmy je ťažké udržať si prehľad v údajoch, či už na úrovni prevádzok alebo vedúcich pracovníkov. Preto sa aj v spoločnosti GEVORKYAN rozhodli nielen údaje zbierať, ale nasadiť aj moderné systémy na analýzu a spracovanie údajov, ktoré teraz slúžia na podporu rozhodovania pre rôzne oblasti – údržbu, zvyšovanie ukazovateľov celkovej vyťaženosti strojov a pod.

Vyrábajú vlastnú elektrinu aj zelený vodík

V spoločnosti je v prevádzke vlastná výroba dusíka zo vzduchu, čím sa odbúrala dodávka tohto plynu prostredníctvom cisterien. Dva generátory zabezpečujú pomocou elektrolýzy vody aj výrobu zeleného vodíka. Obidva plyny a ich kombinácia sa používajú ako ochranná atmosféra pre pece. Spoločnosť prevádzkuje aj batériové úložisko, ktorého časť energie sa využíva na vlastnú spotrebu a časť sa predáva do elektrizačnej prenosovej sústavy. Na exitujúcich aj aktuálne budovanej novej hale už čoskoro pribudnú fotovoltické články. „Vzhľadom na stabilitu spotreby elektrickej energie v priebehu celého dňa sme pre dodávateľov elektriny veľmi zaujímavý zákazník, pretože pomáhame vyrovnať výkyvy v sústave,“ vysvetľuje A. Gevorkyan.

Kybernetická bezpečnosť

Väčšina technologických zariadení má možnosť vzdialeného prístupu, čo sa využíva najmä z pohľadu riešenia porúch. Ruka v ruke s týmto sa v spoločnosti GEVORKYAN venuje patričná pozornosť aj kybernetickej bezpečnosti. „Tak ako moderné technológie prinášajú čoraz väčšie možnosti, rovnako sa zvyšuje potenciálne riziko, ktoré s využívaním týchto technológií súvisí. Aj preto sa venujeme kybernetickej bezpečnosti a považujeme ju za mimoriadne dôležitú,“ hovorí A. Gevorkyan.

Prínosy nasadenia moderných technológií

Aby výrobné spoločnosti dokázali prežiť v dnešnom rýchlo sa meniacom prostredí, nemôžu stáť bokom od vývoja automatizačných a informačných technológií. „Nemôžeme hovoriť ani tak o prínosoch ako skôr o jedinej ceste prežitia. Automatizácia akejkoľvek opakujúcej sa činnosti, ktorá nemá pridanú hodnotu, je nevyhnutnosť. My sme robot nasadili aj do kancelárií. Okrem informačného systému u nás zákazky prijíma robot. Využívame teda ďalší moderný nástroj – robotickú procesnú automatizáciu na to, aby sme zvýšili našu efektívnosť. Od niektorých našich väčších zákazníkov nám objednávky chodia od robotov a u nás to má spracovávať človek? Prečo? Digitalizácia je jediný spôsob prežitia. To nie je trend. To sú reálne ušetrené peniaze,“ zdôrazňuje A. Gevorkyan.

Aj vďaka nasadeniu moderných systémov automatizácie sa tržby spoločnosti za posledných desať rokov zvýšili štvornásobne pri zachovaní rovnakého počtu pracovníkov. Podľa A. Gevorkyana lepší ukazovateľ rastu a zdravia firmy neexistuje. Okrem toho sa významným spôsobom zlepšila kvalita produkcie vďaka zlepšenej manipulácii s produktmi priamo vo výrobe, stabilita všetkých procesov, možnosť analyzovať vzniknuté chyby a pribudla možnosť prijímania informovaných rozhodnutí takmer v reálnom čase.

V budúcnosti sa spoločnosť sústredí na získavanie ešte kvalitnejších informácií s ohľadom na ďalšie zvyšovanie efektivity procesov, zlepšovania výkonov údržby a zvyšovania celkovej efektívnosti strojov. A kde vidí svoju firmu Artur Gevorkyan o päť rokov? „Vzhľadom na to, aké projekty v súčasnosti riešime, myslím, že sa zásadne zmení sortiment produktov, ktoré vyrábame, a že naša spoločnosť bude niekoľkonásobne väčšia. Navyše, naše aktivity plánujeme v krátkom čase rozšíriť aj na americký kontinent.“

Ďakujeme spoločnosti GEVORKYAN, a. s., za možnosť realizácie reportáže a Arturovi Gevorkyanovi za poskytnuté informácie.