Spoločnosť Brose patrí medzi päť najväčších rodinných spoločností na svete v sektore dodávateľov pre automobilový priemysel. Každé tretie vyrobené nové auto na svete je vybavené aspoň jedným produktom tejto spoločnosti. Špecialisti na mechatroniku vyvíjajú a vyrábajú systémy v troch produktových divíziách – exteriér, interiér, pohony. Ide napr. o dverové systémy, okenné regulátory, pohony bočných dverí, uzatváracie systémy a systémy zadných dverí, konštrukciu predných a zadných sedadiel, komponenty sedadla a iné. Brose vyrába aj vlastné elektromotory vo výkonovom rozsahu 200 wattov až 14 kW, určené pre rôzne aplikácie, ako napr. posilňovače riadenia, teplotný manažment, olejové čerpadlá či pohony pre elektrické bicykle a elektrické skútre. Spoločnosť sídli v 24 krajinách sveta a zamestnáva približne 32 000 zamestnancov.

Podľa interného systému hodnotenia koncernu Brose patrí prievidzský závod z hľadiska nasadených technológií do najvyššej, piatej kategórie. V celom závode je inštalovaných 519 výrobných zariadení. „Tento status umožňuje prievidzskému závodu definovať a ovplyvňovať špecifikáciu zariadení, ktoré potrebujú nasadiť vo svojich prevádzkach, a to až na úroveň použitých komponentov a ich výrobcov. Inštalácie nových strojov vo väčšine prípadov súvisia so získaním nových objednávok, keď treba rozšíriť existujúcu výrobnú kapacitu,“ vysvetľuje na úvod nášho stretnutia D. Valchář.

Od prijatia objednávky až po sklad – všetko pod dohľadom SAP-u

Všetky objednávky od jednotlivých výrobcov automobilov dostáva prievidzský závod Brose priamo do svojho informačného systému (IS) SAP. Prijaté objednávky skontrolujú pracovníci využívajúci jeden z modulov SAP – plánovanie podnikových zdrojov (z angl. Manufacturing Resource Palnning – MRP), následne sa preklopia na príslušné výrobné linky/zariadenia a jednotlivých dodávateľov. Systém navyše kontroluje v reálnom čase rozpracovanosť výroby a stav skladov vstupných komponentov. IS SAP siaha doslova až na úroveň obsluhy jednotlivých strojov a zariadení, kde operátori na počítačoch (PC), ktoré sú inštalované na linke, vidia, aký produkt budú vyrábať a zároveň po ukončení jeho výroby potvrdia túto informáciu opäť cez PC do IS SAP.

V automatizovanom režime funguje aj samotné dodávanie materiálu pre výrobu. Podľa výroby naplánovanej MRP planerom systém CONWIP automaticky prepočítava zásoby na linke a pri prekročení definovanej minimálnej hranice vstupných materiálov objedná dodanie všetkých potrebných komponentov tak, aby výroba mohla plynule pokračovať. To vygeneruje požiadavku do skladu, kde pracovník musí pri výbere materiál naskenovať a uložiť ho do logistického dopravného prostriedku (vláčika), z ktorého sú naplnené kanbanové regály vo výrobe. „Medzi prijatím objednávky a uložením vstupných produktov do zásobníka na linke nesmú ubehnúť viac ako dve hodiny,“ hovorí D. Valchář.

Systém na riadenie skladu TGS (z angl. Transport Guidance System) určuje, kde sa majú ktoré položky zaskladniť, a zároveň slúži ako rozhranie pre vodičov logistických vozíkov. Systém je prepojený opäť s IS SAP. Každý vozík je vybavený HMI panelom, kde šofér presne vidí lokáciu, z ktorej má vyzdvihnúť a vyložiť potrebné komponenty a hotovú výrobu. Po naplnení kapacity systém naplánuje optimálnu trasu tak, aby vozík prešiel čo najmenší počet metrov a pritom rozniesol všetky komponenty tam, kde na ne čakajú.

Údaje, ktoré pomáhajú rozhodovať

Stav jednotlivých výrobných strojov a liniek je indikovaný pomocou svetelných stĺpikov, pričom okrem štandardnej zelenej, oranžovej a červenej farby aktuálne pribudla aj modrá. Tá signalizuje, že stroj, resp. linka sú síce v chode, ale niektorá funkcia je nedostupná. Takto možno veľmi prehľadne identifikovať stav a v prípade potreby okamžite reagovať na vzniknuté situácie.

Okrem toho spoločnosť využíva najmä na plne automatizovaných linkách výroby motorov sofistikovaný výrobný informačný systém MES (z angl. Manufacturing Execution System) od spoločnosti STIWA, ktorý umožňuje podrobné sledovanie a vyhodnocovanie stavu výroby, dostupnosti a prestojov zariadení, výpočtu celkovej efektívnosti zariadení (OEE), vyprodukovaných nepodarkov/odpadu a iných ukazovateľov. Najnovšie do tohto systému pribudnú aj informácie o nepodarkoch/odpade vzniknutých mimo kontroly na samotnej linke. Pomocou tabletov budú môcť operátori zadať aj prípady, keď sa napr. hotový výrobok pri manipulácii mimo linky poškodí (náraz, pád a pod.), čo doterajší systém nebol schopný zaznamenať.

Prehľad o aktuálnom stave výroby sa zobrazuje aj na informačných obrazovkách umiestnených na viacerých miestach nad výrobnými linkami. K dispozícii sú pritom údaje o plánovanom počte, ktorý treba vyrobiť, počte vyrobených kusov, percente nepodarkov a pod. V prípade výroby zdvíhačov okna dokážu operátori ovplyvňovať tieto údaje svojím výkonom a priamo tak prispieť k plneniu stanovených ukazovateľov.

V prievidzskom závode Brose funguje niekoľko úrovní riadenia výroby – od operátorov a zmenových manažérov cez výrobné tímy až po úroveň vedenia podniku, z ktorých každá má prístup ku generovaným údajom v rôznom rozsahu. „V prípade, že niektoré ukazovatele nedosahujú plánované hodnoty, zodpovední pracovníci na základe zozbieraných údajov identifikujú príčiny a dokážu okamžite vykonať nápravu,“ konštatuje D. Valchář. Na sledovanie akcií sa aktuálne využíva systém Teams od Microsoftu. Ak si nižšia úroveň nevie poradiť s riešením vzniknutej situácie, zaznamená sa do systému a sú k nej priradení kompetentní pracovníci s potrebnými znalosťami a zručnosťami na riešenie.

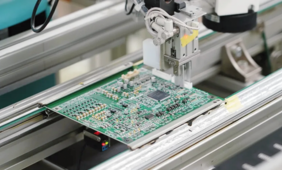

Sledovanie kvality ako priorita

Cieľom celého koncernu Brose je poskytovať svojim zákazníkom produkty s najvyššou kvalitou. Aj preto sa tejto téme intenzívne venujú v prievidzskom výrobnom závode. Na kontrolu kvality sa využívajú rôzne technológie, od snímačov spracovania obrazu cez 3D snímače až po sofistikované kamerové systémy. Na kontrolu správnosti osadenia komponentov do konkrétnej zostavy sa napr. využívajú snímače s princípom laserovej triangulácie. Veľkou výzvou pri metódach využívajúcich optické snímanie je riešenie okolitých svetelných podmienok, ktoré môžu zapríčiniť skreslenie výsledkov merania či dokonca úplne znemožniť meranie. Technici prievidzského závodu si však aj s týmto poradili a aj vďaka riešeniam využívajúcim kamerové systémy spoločnosti Keyence majú k dispozícii spoľahlivé merania pri náročných svetelných podmienkach.

V rámci tzv. objektívnej kontroly sa používajú rôzne detekčné zvukové systémy, ktoré na základe vyhodnocovania vlnových dĺžok dokážu odhaliť funkčné anomálie vybraných produktov. Detekcia sa s výhodou uplatňuje pri kontrole kvality vyrábaných motorov. „V blízkej budúcnosti by mala byť spustená v tejto oblasti aj jedna zo súčastí umelej inteligencie – systém strojového učenia, kde sa aktuálne zosnímané údaje budú porovnávať s historickými údajmi, ktoré boli zhromaždené v priebehu niekoľkých rokov testovania. Historické údaje špecialisti vyhodnotia a roztriedia tak, aby systém na ich základe dokázal sám čo najpresnejšie identifikovať aktuálne namerané údaje a identifikovať odchýlky od normálu,“ vysvetľuje túto iniciatívu D. Valchář.

Na kontrolu činnosti už spomínaných motorov sa okrem akustických testov vykonávajú aj testy prúdového zaťaženia. Ak je odber motora vyšší ako štandardne očakávaný, je motor vyhodnotený ako chybný.

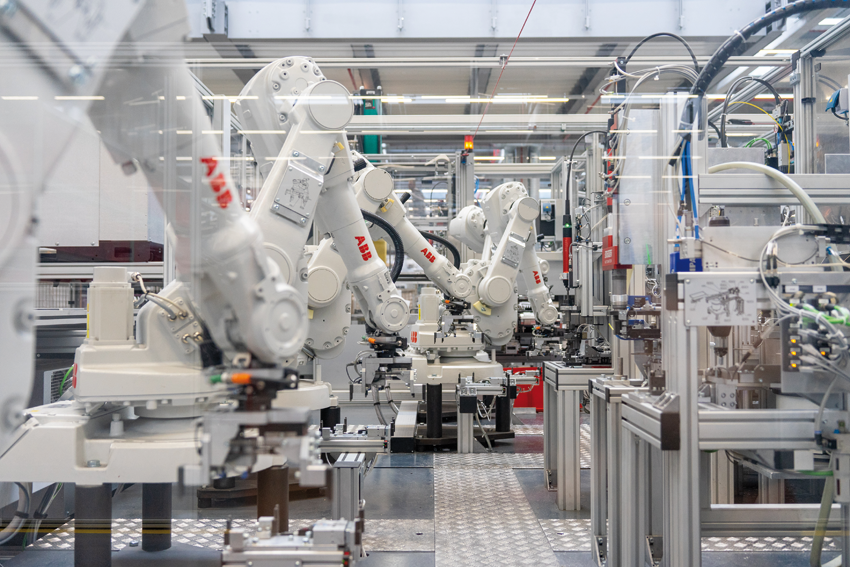

Vysoká úroveň automatizácie

Na linkách výroby motorov je podiel automatizovaných systémov najvýraznejší. Tie sa uplatňujú vo všetkých fázach výroby motorov – pri sústružení, vyvažovaní, navíjaní statorov, lepení magnetov a montáži celej zostavy motora. V celom tomto procese nie je potrebný ľudský zásah, okrem dopĺňania vstupných materiálov do zásobníkov.

Okrem štandardných upínačov, podávačov, dopravníkov a pod. sú súčasťou linky aj priemyselné roboty. Tie sa musia vyrovnať s premenlivými parametrami komponentov, s ktorými manipulujú. „Ako príklad môžeme uviesť aplikáciu osádzania líšt na čap. Lišty prichádzajú do výrobného závodu vo väčších baleniach, čo spôsobuje ich ohyb. Aby sa podarilo presne nasadiť lištu na čap, musí prebehnúť detekcia otvoru na lište kamerovým systémom umiestneným na ráme nad snímanou lištou. Na základe nasnímaných údajov sa následne koriguje aj trajektória ramena robota, ktoré s lištou manipuluje,“ vysvetľuje D. Valchář.

V celom výrobnom závode je inštalovaných 64 priemyselných robotov od spoločnosti ABB a 39 priemyselných robotov KUKA, a to od nosnosti niekoľko kilogramov až po stovky kilogramov, ktoré sú nasadené na vstrekolisoch. K nim treba pripočítať aj 34 manipulačných robotov SCARA od spoločnosti EPSON. Ak by ste hľadali silovo poddajné roboty, bežne nazývané kolaboratívne, v tomto výrobnom závode ich veru nenájdete. „Jednoducho sa pre tento typ výroby nehodia. Aj keď sme mali nejaké pokusy na ich využitie, ich pomalosť nás jednoducho presvedčila, že tadiaľto cesta nevedie,“ vysvetľuje D. Valchář.

Energetický manažment

Jedným zo základných energetických nosičov v rámci prievidzského závodu Brose je stlačený vzduch. Jeho výrobu zabezpečujú dve kompresorové stanice, ktoré fungujú v záložnom režime v dvoch samostatných okruhoch. Na základe údajov o prietoku na konkrétnych miestach rozvodov možno identifikovať nielen prípadné úniky stlačeného vzduchu, ale aj to, či nápravné opatrenia vykonané na nejakom zariadení priniesli úspory v jeho spotrebe.

Minulý rok prebehla v časti kompresorovne aj zásadnejšia inovácia, keď sa odpadové teplo generované kompresormi začalo využívať na ohrev teplej úžitkovej vody. Tá sa v zimných mesiacoch využíva na vykurovanie priestorov.

Monitorovanie spotreby elektrickej energie sa zameriava nielen na sledovanie spotreby kompresorov, ale sleduje sa aj to, ako sú zapínané a vypínané jednotlivé výrobné zariadenia a spotreba týkajúca sa osvetlenia priestorov. „Napriek tomu, že v celom výrobnom závode boli inštalované úsporné LED technológie, predstavuje táto časť stále významnú položku účtu za spotrebu elektrickej energie. Aj preto bol do pilotnej prevádzky nedávno nasadený snímač intenzity svetla. Na základe údajov zo snímača sa bude regulovať intenzita svetla z LED systémov tak, aby sa v každej fáze dňa zabezpečila rovnaká úroveň osvetlenia,“ vysvetľuje D. Valchář.

S dôrazom na využívanie obnoviteľných zdrojov energie bol v roku 2023 inštalovaný na strechu výrobných budov fotovoltický systém. Aktuálne je jeho využiteľný výkon na úrovni 500 kW, pričom nedávno pribudli ďalšie fotovoltické panely s výkonom 2 MW, ktoré budú zapojené do elektrickej siete výrobného závodu v najbližšom období. Aj keď niektoré kriticky dôležité technológie sú napájané zo záložných zdrojov, stále to v prípade výpadku dodávky elektrickej energie od externého dodávateľa nestačí na to, aby nevznikali výrazné prestoje. Aj preto sa vedenie podniku snaží hľadať adekvátne technologické riešenia, ktoré by dokázali pri výpadku elektrickej energie od externého dodávateľa zabezpečiť okamžitú náhradu napájania bez prestojov.

Prievidzský závod Brose už od svojho vzniku vyhodnocuje v tejto oblasti jeden zásadný ukazovateľ – kilowatt spotrebovanej energie na vyprodukovanú hodnotu. „Pri porovnaní tohto ukazovateľa v rozpätí rokov 2021 – 2024 sa napriek razantnému zvyšovaniu objemu výroby v tom istom type produktov podarilo tento ukazovateľ znížiť o 555 MWh,“ konštatuje pochvalne D. Valchář.

Údržba moderným spôsobom

Údržba je podľa D. Valchářa jedným z tých oddelení, s ktorým sa prievidzský závod môže naozaj pochváliť. „Svedči o tom napr. aj skutočnosť, že pracovník tohto oddelenia Mgr. Peter Karvaš získal ocenenie Údržbár roku 2022, ktoré každoročne udeľuje Slovenská spoločnosť údržby.“ V závode pritom využívajú plánovanú, reaktívnu aj prediktívnu formu údržby.

V prípade, že na niektorom z výrobných zariadení dôjde k neštandardnej situácii, operátor privolá nastavovača, ktorý má zručnosti a vedomosti opraviť technické problémy menšieho rozsahu. Nastavovači sú podľa stupňa nadobudnutých vedomostí rozdelení do niekoľkých úrovní, pričom tí na najvyššej úrovni dokážu realizovať základné opravy na snímačoch spracovania obrazu či nastavovať priemyselné roboty z hľadiska ich presunu do požadovaných pozícií, meniť trajektórie ich pohybu a pod.

Nastavovači majú k dispozícii aj softvérové riešenie MobileMaintenance, ktoré je prepojené s IS SAP. Hláška o vzniknutej poruche sa zobrazí na inteligentnom telefóne pracovníka údržby, ktorý potvrdí jej prijatie a od tej chvíle sa spúšťa akcia zameraná na odstránenie poruchy. IS SAP k tomu vygeneruje automatickú zákazku. Ak je na opravu potrebný nejaký náhradný diel, prievidzský závod disponuje vlastným skladom náhradných dielov v rozsahu cca 7 000 položiek. „Navyše v rámci koncernu Brose funguje aj systém tzv. zdieľaných náhradných dielov, t. j. ak by niektorý diel nebol na sklade v jednom závode a v druhom je k dispozícii, zadá sa do systému požiadavka na dodanie a v krátkom čase je tento diel prepravený do príslušného závodu,“ hovorí D. Valchář. Len čo údržba zákazku ukončí, pracovník výroby to potvrdí v IS SAP a udalosť sa považuje za uzavretú.

V rámci plánovanej a prediktívnej údržby sa využívajú najmä metódy vibrodiagnostiky, termodiagnostiky a tribodiagnostiky. Na kriticky dôležitých pohonoch sa pri presne stanovených intervaloch vykonáva vibrodiagnostika. Sledujú sa viaceré ukazovatele, pričom namerané údaje sú vyhodnocované a porovnávané so štandardnými prevádzkovými stavmi.

Termodiagnostika slúži prioritne na detegovanie teploty komponentov vnútri rozvádzačov a prostredníctvom tribodiagnostiky sa vyhodnocuje viskozita oleja na pohonoch či vstrekolisoch. V rámci prediktívnej údržby je plánované nasadenie systému sledovania robotických ramien od spoločnosti KUKA. „V prievidzskom závode je cieľom dostať sa na podiel 60 % prediktívnej a 40 % reaktívnej údržby,“ predstavuje plány D. Valchář.

Všetky technológie, ktoré je nevyhnutné kalibrovať, sú zavedené v systéme Palstadt. Ten vyhodnocuje platnosť certifikátov kalibrácie a v prípade potreby naplánuje novú kalibráciu. Tú vykonáva interný pracovník alebo sa posiela externej firme, ak na to nie je prievidzský závod Brose technologicky vybavený. V druhom spomínanom prípade sa do výroby zaradí náhradné zariadenie s platným kalibračným certifikátom.

Samotní dodávatelia technológií majú prostredníctvom chráneného vzdialeného prístupu možnosť realizovať servisné zásahy. Bezpečnosť je pritom maximálnou prioritou, a preto bola výrobná sieť oddelená od zvyšku podnikovej siete. Prístup sa prideľuje konkrétnej osobe na konkrétny čas s možnosťou pripojenia len ku konkrétnemu zariadeniu.

„Neustále zefektívňujeme procesy vnútri závodu a zlepšujeme tak pripravenosť na výzvy, ktoré nasledujúce obdobie transformácie nielen automobilového priemyslu prinesie.“

David Valchář,

manažér pre výrobné technológie, Brose Prievidza, spol. s r. o.

Prepojenie so vzdelávaním

Spoločnosť Brose si uvedomuje dôležitosť prepojenia praxe so vzdelávacími a výskumnými inštitúciami. Aj preto sa zapojila do projektu duálneho vzdelávania, kde aktuálne spolupracuje so strednými odbornými školami z Handlovej, Prievidze, Novák a Partizánskeho. Žiaci majú možnosť priamo v priestoroch výrobného závodu nahliadnuť do tajov modernej výroby a zároveň si pod vedením skúsených odborníkov z prievidzského závodu Brose vyskúšať obsluhu výrobných zariadení a technológií používaných v závode. V priestoroch duálneho vzdelávania sa nachádza plne vybavená dielňa s rôznymi technológiami, ako je napr. ručné a strojové obrábanie materiálov/pílenie, ohýbanie, brúsenie, lisovanie, montáž a demontáž mechanizmov a prevodoviek, fluidné systémy, pneumatika a hydraulika, elektronika, elektrotechnika, mechatronika. Účastníci duálneho vzdelávania majú možnosť zoznámiť sa aj so základmi PLC, CNC či CAM. Aktuálne je do procesu duálneho vzdelávania zapojených 76 študentov v štyroch ročníkoch.

Vízia do budúcnosti

Prievidzský závod Brose nechce v žiadnom prípade zaspať na vavrínoch a už teraz pripravuje ďalšie inovácie. Jednou z nich bude automatický plánovací systém výroby, ktorý by dokázal z prijatých objednávok automaticky prideľovať jednotlivé zákazky na konkrétne technologické zariadenia bez potreby zásahu človeka. Ďalšou inováciou je zefektívnenie komunikácie z úrovne operátorov a výrobných zariadení smerom na oddelenie údržby, kde by všetky hlásenia mali byť zasielané elektronicky. Inými slovami, snahou bude zjednotiť všetky relevantné informácie generované v závode do jedného systému, ktorého základom bude naďalej IS SAP. „Aj takto chceme zefektívniť procesy vnútri závodu a zlepšiť tak pripravenosť na výzvy, ktoré nasledujúce obdobie transformácie nielen automobilového priemyslu prinesie,“ konštatuje na záver nášho stretnutia D. Valchář.

Ďakujeme spoločnosti Brose Prievidza, spol. s r. o., za možnosť realizácie reportáže a Davidovi Valchářovi za poskytnuté informácie.