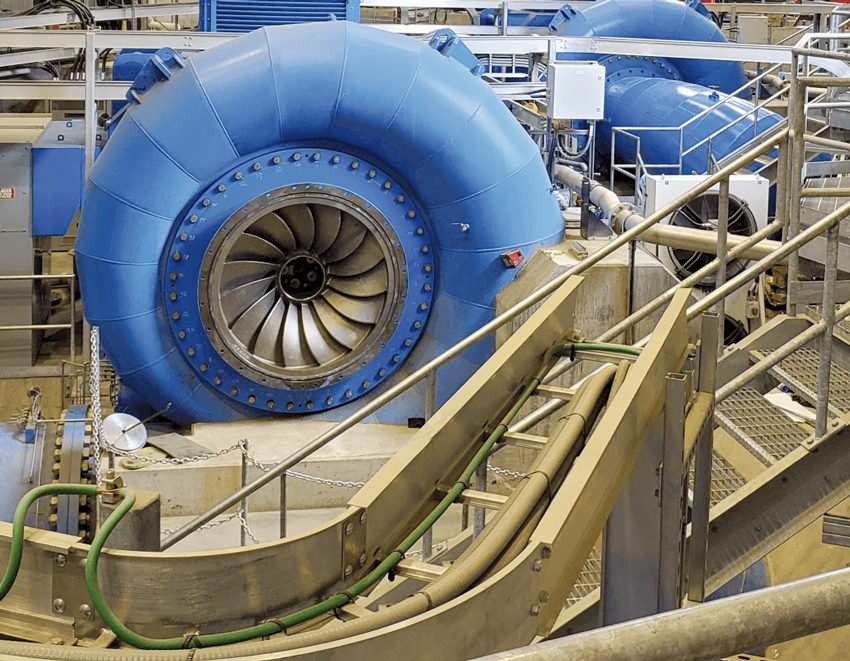

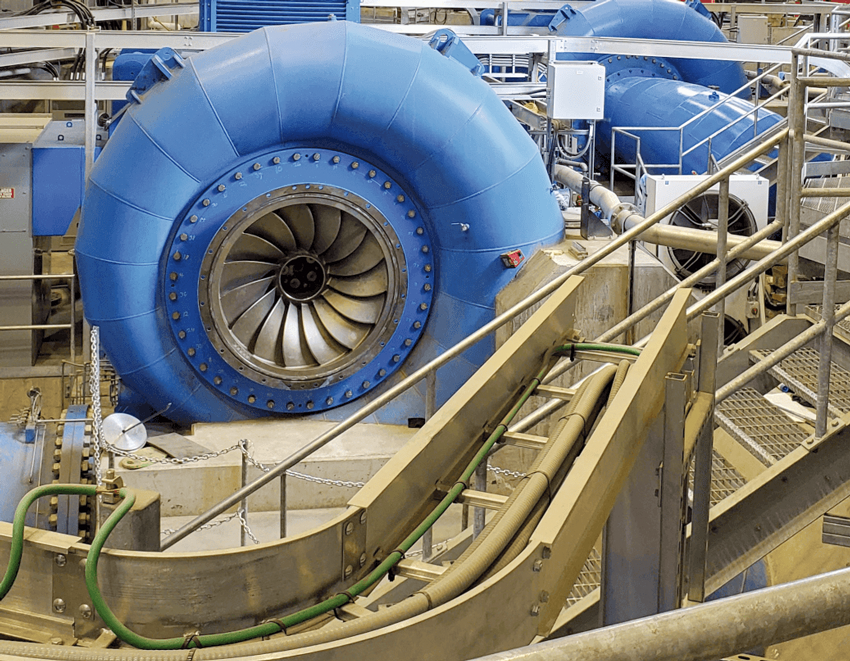

Samotná veľkosť dielov využívaných vo vodných elektrárňach komplikuje údržbu. Nie je ľahké nájsť náhradný diel. Keď sa niektorý z dielov pokazí, musíte skontrolovať aj okolité existujúce diely, aby sa zabezpečila bezproblémová prevádzka zariadenia. Tento proces vyžaduje zručnosť a čas. Pravidelná kontrola opotrebovania, výmena dielov, zváranie či opracovanie dielov do zamýšľaného tvaru nie je vôbec maličkosť.

Spoločnosti, ktoré premýšľajú dopredu, zistili, že technológia, akou je 3D skenovanie, im umožní zvýšiť efektivitu a presnosť tohto procesu. „Za posledné desaťročie sa spoločnosť 3DRE stala špecialistom na skenovanie pre mnohé vodné elektrárne v Britskej Kolumbii a sám som spracoval stovky vodných dielov,“ povedal Matthew Percival, poskytovateľ skenovacích služieb. Nedávno využila jeho schopnosti vodná nádrž, kde spôsobovala značné škody pemza. Podnik teraz využíva pracovné postupy 3D skenovania pri dvoch rôznych krokoch: kontrole opotrebovania a oprave určitej časti zariadenia a digitalizácii existujúcej časti v prípade budúcej výmeny.

Pracovné postupy 3D skenovania pre vodné diely

Pemza je vyvretá porézna hornina, ktorá vzniká znížením teploty a tlaku vo chvíli, keď je zo sopky vyvrhnutá hornina do vzduchu alebo do vody. „Pemza vo vode opotrebováva všetky bránky, bežce a ďalšie časti. Dokonca svojím brúsnym povrchom vytvára na bežcoch trhliny. Závod potreboval vybrať poškodené časti turbíny, navariť nový plech a potom opracovať zvar na správnu hrúbku,“ vysvetľuje M. Percival.

Skener a metrologický softvér Geomagic Control X sa použili na kontrolu nasávacej trubice, veľkého prvku namontovaného na výstupe turbíny, ktorý znižuje výstupnú rýchlosť vody, a bránok, krídlových dosiek na prednej strane generátora, ktoré umožňujú alebo zastavujú prietok vody do obežného kolesa turbíny. Spoločnosť 3DRE vybrala 3D skener od výrobcu Scantech, ktorý má optický sledovač na meranie veľkých dielov s bodovým zameraním. Dvaja pracovníci boli schopní dokončiť skenovanie veľkej súčiastky za tri hodiny s rozstupom bodov 2 mm a celkovým počtom 11 miliónov údajových bodov.

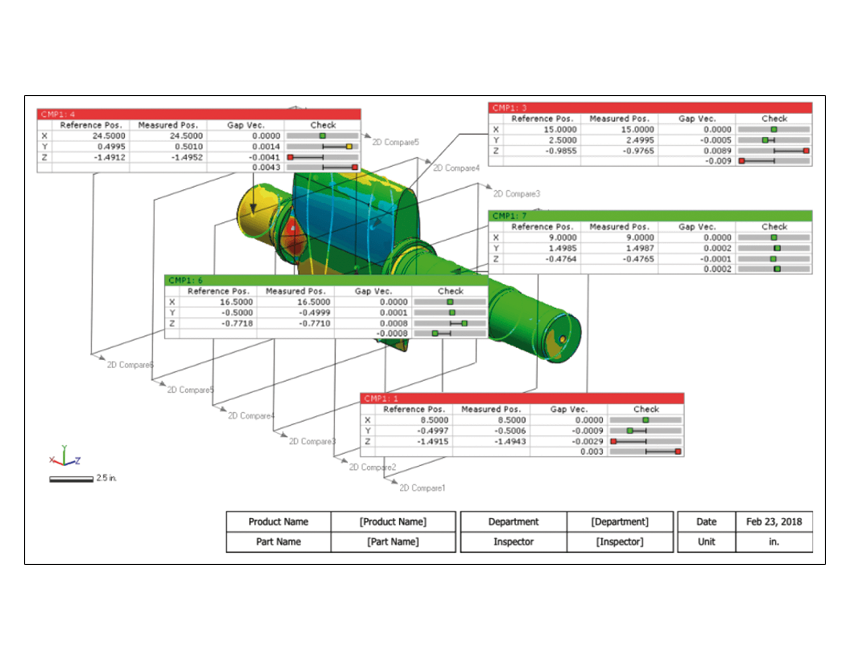

Na identifikáciu známok opotrebovania trubice sa vytvorila mapa odchýlok. Dáta zo skenovania boli načítané do metrologického softvéru Geomagic Control X, pričom sa použil príkaz Plot a na vygenerovanie farebnej mapy sa použila minimálna hrúbka -1 mm a maximálna hrúbka 15 mm hrúbka čoho, trubice? Ten znak pri jednotke je mínus?. Geomagic Control X je metrologický softvér, ktorý porovnáva presne zamerané súčiastky s referenčnými 3D CAD dátami. Je to komplexná inšpekčná platforma na zefektívnenie opakovaných inšpekčných procesov, ktoré využívajú dáta z 3D laserových skenerov a iných metrologických zariadení.

„Vedel som, že diel bol navrhnutý s hrúbkou steny 10 mm a tieto informácie boli základom kontroly. Našiel som náter na vnútornej strane súčiastky, čo sa odráža na stene s hrúbkou 11,5 mm. Z týchto údajov sme boli schopní určiť, že nedošlo k žiadnemu výraznému opotrebovaniu samotnej nasávacej trubice,“ hovorí M. Percival.

3D reverzné inžinierstvo

Okrem kontroly rúry chcela vodná elektráreň vytvoriť aj model, ktorý by zobrazoval súčiastku tak, ako vyzerá pri používaní. Tento typ modelu by sa mohol v budúcnosti použiť na replikáciu nasávacej rúrky, keď už oprava nebude realizovateľná. „Keď sa časti nasávacej trubice opotrebujú, nemôžete si jednoducho objednať novú od výrobcu, pretože každá časť nasávacej trubice sa líši a jej konce boli odlievané priamo v podniku, kde sa používa. Potrebujete disponovať 3D skenovaným dielom a na základe toho vyrobiť nový diel,“ spresňuje M. Percival.

Na vytvorenie pôvodného CAD sa použil softvér Geomagic Design X pre jednoduché 3D reverzné inžinierstvo. Pomocou výkresu ako referencie sa vymodelovalo telo prostredníctvom funkcie Design Intent, potom sa vymodelovali ukončenia, resp. spoje pripevnené do betónu a nehýbu sa. Nakoniec sa exportoval súbor s možnosťou Live Transfer a vytvorili sa výrobné výkresy. Model tak bude užitočný pri vytváraní a obrábaní náhradných dielov.

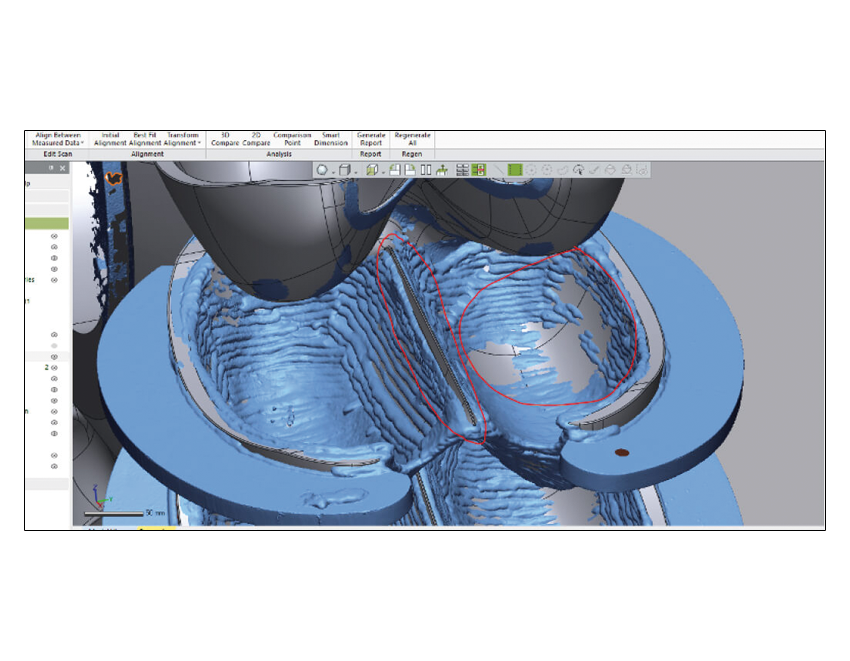

3D skenovanie brány

Zatiaľ čo 3D sken nasávacej trubice nevykazoval žiadne známky opotrebovania, bránky už neboli bez opotrebenia. „Bránky sa opotrebovali pre pemzu vo vode. Boli opravené a naším cieľom bolo skenovaním skontrolovať ich opravu a zistiť, či bola opracovaná správne,“ hovorí M. Percival. Pri oprave týchto veľkých dielov sa používa zváranie, ale často vedie k prebytku materiálu okolo zváranej oblasti. Opracované je to tak, aby sa dosiahol konečný tvar, ktorý zodpovedá CAD modelu. 3D skenovanie sa používa na kontrolu, či proces vyústil do správneho tvaru.

Zdroj: 3D scanning and renewable energy – How hydropower plamts leverage Geomagic Design X and Control X for maintenance and repair. Oqton. [online]. Publikované 12. 1. 2024. Citované 20. 5. 2024.

-pev-